నేటి వేగవంతమైన డిజిటల్ ప్రపంచంలో, చిన్న, తేలికైన మరియు మరింత శక్తివంతమైన ఎలక్ట్రానిక్ పరికరాలకు డిమాండ్ పెరుగుతూనే ఉంది. ఈ అవసరాలను తీర్చడానికి, ఎలక్ట్రానిక్స్ తయారీదారులు హై-డెన్సిటీ ఇంటర్కనెక్ట్ (HDI) ఫ్లెక్సిబుల్ PCB టెక్నాలజీని ప్రవేశపెట్టారు.సాంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే,HDI ఫ్లెక్స్ PCBలుఎక్కువ డిజైన్ సౌలభ్యాన్ని, మెరుగైన కార్యాచరణను మరియు మెరుగైన విశ్వసనీయతను అందిస్తాయి. ఈ ఆర్టికల్లో, HDI ఫ్లెక్స్ PCBలు అంటే ఏమిటి, వాటి ప్రయోజనాలు మరియు సాంప్రదాయ ఫ్లెక్స్ PCBల నుండి అవి ఎలా విభిన్నంగా ఉన్నాయో మేము విశ్లేషిస్తాము.

1.HDI ఫ్లెక్స్ PCBని అర్థం చేసుకోవడం:

హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి, హై-డెన్సిటీ ఇంటర్కనెక్ట్ ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్ అని కూడా పిలుస్తారు, ఇది ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్, ఇది హై సర్క్యూట్ డెన్సిటీని అందిస్తుంది మరియు కాంప్లెక్స్ మరియు అనుమతిస్తుంది

సూక్ష్మీకరించిన నమూనాలు. ఇది ఫ్లెక్సిబుల్ పిసిబిల ప్రయోజనాలను మిళితం చేస్తుంది, అవి వివిధ ఆకృతులను వంగి మరియు స్వీకరించే సామర్థ్యానికి ప్రసిద్ధి చెందాయి, అధిక సాంద్రత కలిగిన ఇంటర్కనెక్ట్ టెక్నాలజీతో

కాంపాక్ట్ స్పేస్లో మరిన్ని సర్క్యూట్ జాడలను రూట్ చేయండి.

1.2 HDI ఫ్లెక్సిబుల్ PCB ఎలా తయారు చేయబడింది?

HDI ఫ్లెక్సిబుల్ PCB తయారీ ప్రక్రియఅనేక కీలక దశలను కలిగి ఉంటుంది:

డిజైన్:

భాగాల పరిమాణం, ఆకారం మరియు అమరిక మరియు కావలసిన ఫంక్షన్ను పరిగణనలోకి తీసుకుని సర్క్యూట్ లేఅవుట్ను రూపొందించడం మొదటి దశ.

మెటీరియల్ తయారీ:

రాగి రేకు, అడ్హెసివ్స్ మరియు ఫ్లెక్సిబుల్ సబ్స్ట్రేట్ మెటీరియల్స్ వంటి ఫ్లెక్సిబుల్ PCBలకు అవసరమైన మెటీరియల్లను ఎంచుకోండి మరియు సిద్ధం చేయండి.

లేయర్ స్టాకింగ్:

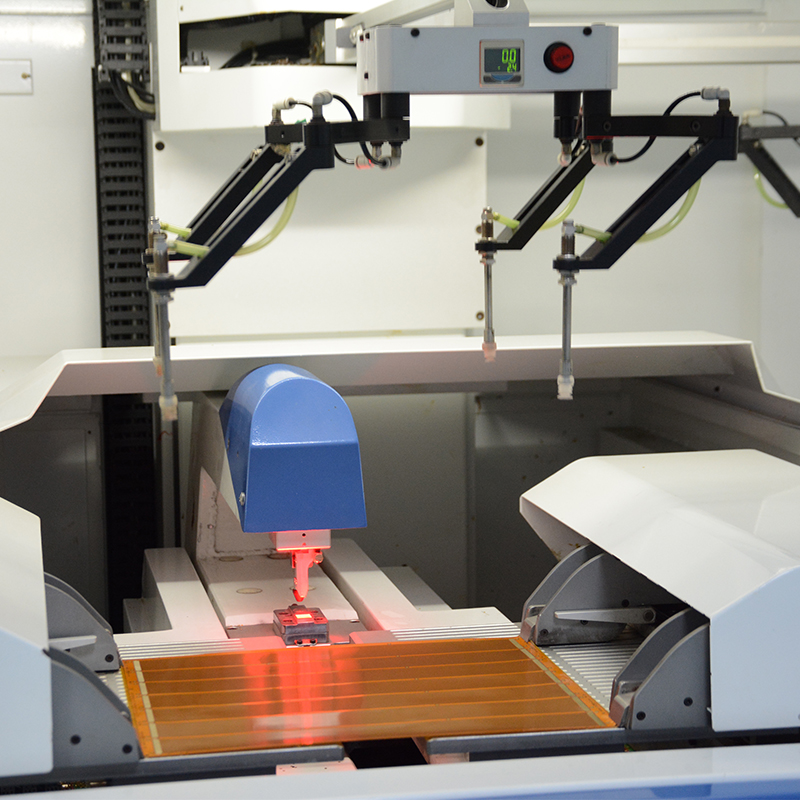

సౌకర్యవంతమైన పదార్థం, రాగి రేకు మరియు సంసంజనాల యొక్క బహుళ పొరలు ఒక సర్క్యూట్ యొక్క ఆధారాన్ని రూపొందించడానికి ఒకదానితో ఒకటి పేర్చబడి ఉంటాయి. లేజర్ డ్రిల్లింగ్: సర్క్యూట్ యొక్క వివిధ పొరలను అనుసంధానించే చిన్న రంధ్రాలు లేదా వయాలను సృష్టించడానికి లేజర్ డ్రిల్లింగ్ ఉపయోగించబడుతుంది. ఇది ఇరుకైన ప్రదేశాలలో వైరింగ్ చేయడానికి అనుమతిస్తుంది.

రాగి లేపనం:

లేజర్ డ్రిల్లింగ్ ద్వారా ఏర్పడిన రంధ్రాలు వివిధ పొరల మధ్య విద్యుత్ కనెక్షన్ని నిర్ధారించడానికి రాగితో పూత పూయబడతాయి.

సర్క్యూట్ ఎచింగ్:

అనవసరమైన రాగి దూరంగా చెక్కబడి, కావలసిన సర్క్యూట్ యొక్క జాడలను వదిలివేస్తుంది.

సోల్డర్ మాస్క్ అప్లికేషన్:

సర్క్యూట్లను రక్షించడానికి మరియు అసెంబ్లీ సమయంలో షార్ట్ సర్క్యూట్లను నివారించడానికి సోల్డర్ మాస్క్ ఉపయోగించబడుతుంది.

కాంపోనెంట్ మౌంటు:

ఇంటిగ్రేటెడ్ సర్క్యూట్లు, రెసిస్టర్లు మరియు కెపాసిటర్లు వంటి భాగాలు ఉపరితల మౌంట్ టెక్నాలజీ (SMT) లేదా ఇతర తగిన పద్ధతులను ఉపయోగించి సౌకర్యవంతమైన PCBలో అమర్చబడతాయి.

పరీక్షించబడింది మరియు తనిఖీ చేయబడింది:

పూర్తి చేసిన HDI ఫ్లెక్స్ PCBలు సరైన కార్యాచరణ మరియు నాణ్యతను నిర్ధారించడానికి పూర్తిగా పరీక్షించబడతాయి మరియు తనిఖీ చేయబడతాయి.

1.3 HDI ఫ్లెక్సిబుల్ PCB యొక్క ప్రయోజనాలు:

హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి యొక్క ప్రయోజనాలు సాంప్రదాయ ఫ్లెక్సిబుల్ పిసిబితో పోలిస్తే, హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబికి అనేక ప్రయోజనాలు ఉన్నాయి, వాటితో సహా:

పెరిగిన సర్క్యూట్ సాంద్రత:

HDI సాంకేతికత అధిక సాంద్రత కలిగిన సర్క్యూట్ ట్రేస్ రూటింగ్ని అనుమతిస్తుంది, చిన్న పాదముద్రలో మరిన్ని భాగాలను ఉంచడానికి వీలు కల్పిస్తుంది. ఇది సూక్ష్మీకరించిన మరియు కాంపాక్ట్ డిజైన్కు దారితీస్తుంది.

మెరుగైన సిగ్నల్ సమగ్రత:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలలో తక్కువ రూటింగ్ దూరాలు తక్కువ విద్యుదయస్కాంత జోక్యం (ఇఎమ్ఐ)కి కారణమవుతాయి, ఫలితంగా మెరుగైన సిగ్నల్ సమగ్రత, సిగ్నల్ వక్రీకరణను తగ్గించడం మరియు విశ్వసనీయ పనితీరును నిర్ధారిస్తుంది.

మెరుగైన విశ్వసనీయత:

సాంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే, HDI ఫ్లెక్స్ PCBలు తక్కువ ఒత్తిడి పాయింట్లను కలిగి ఉంటాయి మరియు వైబ్రేషన్, బెండింగ్ మరియు థర్మల్ ఒత్తిడికి మెరుగైన నిరోధకతను కలిగి ఉంటాయి. ఇది సర్క్యూట్ యొక్క మొత్తం విశ్వసనీయత మరియు జీవితకాలాన్ని మెరుగుపరుస్తుంది.

డిజైన్ వశ్యత:

హెచ్డిఐ సాంకేతికత సంక్లిష్ట సర్క్యూట్ డిజైన్లను ప్రారంభిస్తుంది, బహుళ లేయర్లు, బ్లైండ్ మరియు బరీడ్ వియాస్, ఫైన్-పిచ్ కాంపోనెంట్లు మరియు హై-స్పీడ్ సిగ్నల్ రూటింగ్ కలయికను అనుమతిస్తుంది.

ఖర్చు ఆదా:

సంక్లిష్టత మరియు సూక్ష్మీకరణ ఉన్నప్పటికీ, హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు తుది ఉత్పత్తి యొక్క మొత్తం పరిమాణం మరియు బరువును తగ్గించడం ద్వారా ఖర్చులను ఆదా చేయగలవు, స్థలం మరియు బరువు కీలకం అయిన అప్లికేషన్లకు వాటిని మరింత ఖర్చుతో కూడుకున్నవిగా చేస్తాయి.

2.HDI ఫ్లెక్సిబుల్ PCB మరియు సాంప్రదాయ అనువైన PCB పోలిక:

2.1 నిర్మాణంలో ప్రాథమిక తేడాలు:

హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి మరియు సాంప్రదాయ ఫ్లెక్సిబుల్ పిసిబి యొక్క ప్రాథమిక నిర్మాణం మధ్య ప్రధాన వ్యత్యాసం సర్క్యూట్ సాంద్రత మరియు ఇంటర్కనెక్షన్ టెక్నాలజీని ఉపయోగించడం.

సాంప్రదాయ ఫ్లెక్స్ PCBలు సాధారణంగా పాలిమైడ్ వంటి అనువైన సబ్స్ట్రేట్ మెటీరియల్ యొక్క ఒకే పొరను కలిగి ఉంటాయి, రాగి జాడలు ఉపరితలంపై చెక్కబడి ఉంటాయి. బహుళ పొరలు మరియు సంక్లిష్ట ఇంటర్కనెక్ట్లు లేకపోవడం వల్ల ఈ బోర్డులు సాధారణంగా పరిమిత సర్క్యూట్ సాంద్రతను కలిగి ఉంటాయి.

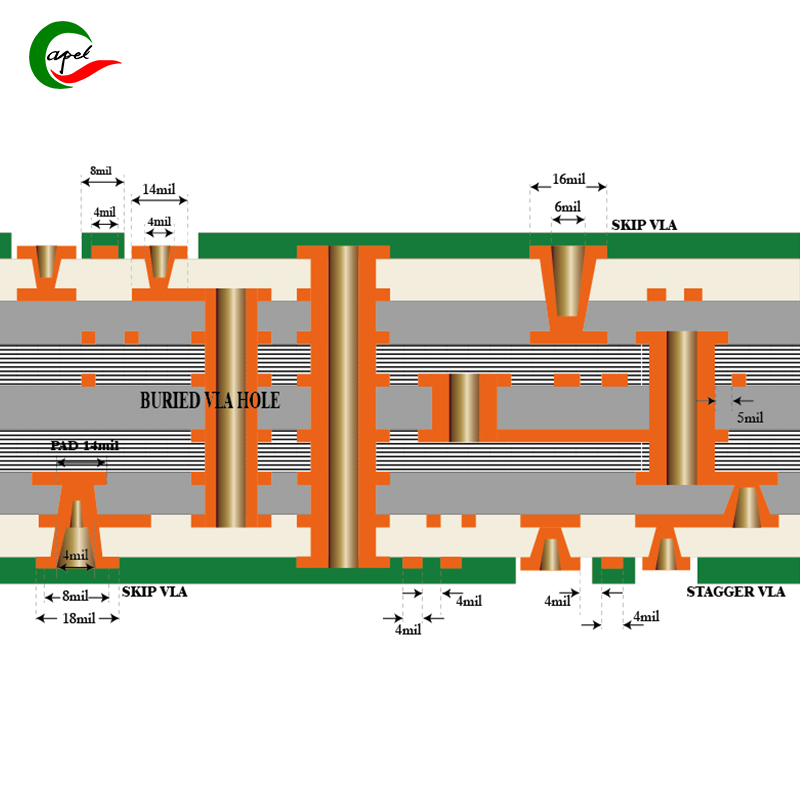

మరోవైపు, హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి హై-డెన్సిటీ ఇంటర్కనెక్షన్ టెక్నాలజీని అవలంబిస్తుంది, ఇది కాంపాక్ట్ స్పేస్లో ఎక్కువ సర్క్యూట్ ట్రేస్లను రూట్ చేయగలదు. రాగి జాడలు మరియు సంసంజనాలతో పేర్చబడిన ఫ్లెక్స్ మెటీరియల్ యొక్క బహుళ పొరలను ఉపయోగించడం ద్వారా ఇది సాధించబడుతుంది. హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబిలు సాధారణంగా బ్లైండ్ మరియు బరీడ్ వియాస్లను ఉపయోగిస్తాయి, ఇవి బోర్డు లోపల సర్క్యూట్ ట్రేస్లను కనెక్ట్ చేయడానికి నిర్దిష్ట పొరల ద్వారా డ్రిల్లింగ్ చేసిన రంధ్రాలు, తద్వారా మొత్తం రూటింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తాయి.

అదనంగా, HDI ఫ్లెక్స్ PCBలు మైక్రోవియాలను ఉపయోగించగలవు, ఇవి దట్టమైన ట్రేస్ రూటింగ్ను అనుమతించే చిన్న రంధ్రాలు. మైక్రోవియాస్ మరియు ఇతర అధునాతన ఇంటర్కనెక్ట్ టెక్నాలజీల ఉపయోగం సాంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే సర్క్యూట్ సాంద్రతను గణనీయంగా పెంచుతుంది.

2.2 HDI ఫ్లెక్సిబుల్ PCB యొక్క ప్రధాన పురోగతి:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు సంవత్సరాలుగా గణనీయమైన పురోగతులు మరియు పురోగతులను పొందాయి. హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి టెక్నాలజీలో చేసిన కొన్ని ప్రధాన పురోగతులు:

సూక్ష్మీకరణ:

HDI సాంకేతికత తక్కువ స్థలంలో ఎక్కువ సర్క్యూట్ ట్రేస్లను రూట్ చేయడానికి అనుమతించడం ద్వారా ఎలక్ట్రానిక్ పరికరాల సూక్ష్మీకరణను అనుమతిస్తుంది. ఇది స్మార్ట్ఫోన్లు, ధరించగలిగే పరికరాలు మరియు మెడికల్ ఇంప్లాంట్లు వంటి చిన్న, మరింత కాంపాక్ట్ ఉత్పత్తుల అభివృద్ధికి మార్గం సుగమం చేస్తుంది.

పెరిగిన సర్క్యూట్ సాంద్రత:

సాంప్రదాయ అనువైన PCBలతో పోలిస్తే, HDI ఫ్లెక్సిబుల్ PCBలలో బహుళ-పొరలు, బ్లైండ్ బరీడ్ వయాస్ మరియు మైక్రోవియాస్ వాడకం సర్క్యూట్ సాంద్రతను గణనీయంగా పెంచుతుంది. ఇది చిన్న ప్రాంతంలో మరింత సంక్లిష్టమైన మరియు అధునాతన సర్క్యూట్ డిజైన్లను ఏకీకృతం చేయడం సాధ్యపడుతుంది.

అధిక వేగం మరియు సిగ్నల్ సమగ్రత:

HDI ఫ్లెక్స్ PCBలు హై-స్పీడ్ సిగ్నల్లకు మద్దతు ఇవ్వగలవు మరియు భాగాలు మరియు ఇంటర్కనెక్ట్ల మధ్య దూరం తగ్గుతున్నందున సిగ్నల్ సమగ్రతను మెరుగుపరుస్తాయి. ఇది హై-ఫ్రీక్వెన్సీ కమ్యూనికేషన్ సిస్టమ్లు లేదా డేటా-ఇంటెన్సివ్ పరికరాలు వంటి విశ్వసనీయ సిగ్నల్ ట్రాన్స్మిషన్ అవసరమయ్యే అప్లికేషన్లకు వాటిని అనుకూలంగా చేస్తుంది.

ఫైన్-పిచ్ కాంపోనెంట్ లేఅవుట్:

HDI టెక్నాలజీ ఫైన్-పిచ్ కాంపోనెంట్ల లేఅవుట్ను సులభతరం చేస్తుంది, అంటే భాగాలు ఒకదానికొకటి దగ్గరగా ఉంచబడతాయి, ఫలితంగా సర్క్యూట్ లేఅవుట్ యొక్క మరింత సూక్ష్మీకరణ మరియు సాంద్రత ఏర్పడుతుంది. అధిక-పనితీరు గల ఎలక్ట్రానిక్స్ అవసరమయ్యే అధునాతన అప్లికేషన్లకు ఫైన్-పిచ్ కాంపోనెంట్ ప్లేస్మెంట్ కీలకం.

మెరుగైన ఉష్ణ నిర్వహణ:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు బహుళ లేయర్లను ఉపయోగించడం మరియు వేడి వెదజల్లడం కోసం పెరిగిన ఉపరితల వైశాల్యం కారణంగా మెరుగైన థర్మల్ మేనేజ్మెంట్ సామర్థ్యాలను కలిగి ఉంటాయి. ఇది సమర్థవంతమైన నిర్వహణను అనుమతిస్తుంది మరియు

అధిక శక్తి భాగాల శీతలీకరణ, వాటి గరిష్ట పనితీరును నిర్ధారిస్తుంది.

2.3 ఫంక్షన్ మరియు పనితీరు పోలిక:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిల కార్యాచరణ మరియు పనితీరును సాంప్రదాయ ఫ్లెక్స్ పిసిబిలతో పోల్చినప్పుడు, పరిగణించవలసిన అనేక అంశాలు ఉన్నాయి:

సర్క్యూట్ సాంద్రత:

సాంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే, HDI ఫ్లెక్స్ PCBలు గణనీయంగా ఎక్కువ సర్క్యూట్ సాంద్రతను అందిస్తాయి. HDI సాంకేతికత బహుళ-పొర, బ్లైండ్ వయాస్, బరీడ్ వియాస్ మరియు మైక్రోవియాస్ను ఏకీకృతం చేయగలదు, మరింత సంక్లిష్టమైన మరియు దట్టమైన సర్క్యూట్ డిజైన్లను అనుమతిస్తుంది.

సిగ్నల్ సమగ్రత:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలలో ట్రేస్ల మధ్య తగ్గిన దూరం మరియు అధునాతన ఇంటర్కనెక్షన్ టెక్నిక్ల వాడకం సిగ్నల్ సమగ్రతను మెరుగుపరుస్తుంది. సంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే మెరుగైన సిగ్నల్ ట్రాన్స్మిషన్ మరియు తక్కువ సిగ్నల్ డిస్టార్షన్ అని దీని అర్థం.

వేగం మరియు బ్యాండ్విడ్త్:

మెరుగైన సిగ్నల్ సమగ్రత మరియు తగ్గిన విద్యుదయస్కాంత జోక్యం కారణంగా HDI ఫ్లెక్స్ PCBలు అధిక వేగ సంకేతాలకు మద్దతు ఇవ్వగలవు. సాంప్రదాయిక ఫ్లెక్స్ PCBలు సిగ్నల్ ట్రాన్స్మిషన్ వేగం మరియు బ్యాండ్విడ్త్ పరంగా పరిమితులను కలిగి ఉంటాయి, ప్రత్యేకించి అధిక డేటా రేట్లు అవసరమయ్యే అప్లికేషన్లలో.

డిజైన్ వశ్యత:

సాంప్రదాయ ఫ్లెక్స్ PCBలతో పోలిస్తే, HDI ఫ్లెక్స్ PCBలు ఎక్కువ డిజైన్ సౌలభ్యాన్ని అందిస్తాయి. బహుళ లేయర్లు, బ్లైండ్ మరియు బరీడ్ వియాస్ మరియు మైక్రోవియాస్ను చేర్చగల సామర్థ్యం మరింత సంక్లిష్టమైన సర్క్యూట్ డిజైన్లను అనుమతిస్తుంది. కాంపాక్ట్ డిజైన్ అవసరమయ్యే లేదా నిర్దిష్ట స్థల పరిమితులు ఉన్న అప్లికేషన్లకు ఈ సౌలభ్యత చాలా ముఖ్యం.

ఖర్చు:

పెరిగిన సంక్లిష్టత మరియు అధునాతన ఇంటర్కనెక్షన్ టెక్నిక్ల కారణంగా సాంప్రదాయ ఫ్లెక్స్ PCBల కంటే HDI ఫ్లెక్స్ PCBలు చాలా ఖరీదైనవి. అయినప్పటికీ, హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు అందించే సూక్ష్మీకరణ మరియు మెరుగైన పనితీరు తుది ఉత్పత్తి యొక్క మొత్తం ధరను పరిగణనలోకి తీసుకున్నప్పుడు అదనపు ధరను తరచుగా సమర్థించవచ్చు.

2.4 విశ్వసనీయత మరియు మన్నిక కారకాలు:

ఏదైనా ఎలక్ట్రానిక్ పరికరం లేదా సిస్టమ్కు విశ్వసనీయత మరియు మన్నిక కీలకమైన అంశాలు. హెచ్డిఐ ఫ్లెక్స్ పిసిబిల విశ్వసనీయత మరియు మన్నికను సాంప్రదాయ ఫ్లెక్స్ పిసిబిలతో పోల్చినప్పుడు అనేక అంశాలు అమలులోకి వస్తాయి:

మెకానికల్ వశ్యత:

HDI మరియు సాంప్రదాయ ఫ్లెక్స్ PCBలు రెండూ మెకానికల్ ఫ్లెక్సిబిలిటీని అందిస్తాయి, ఇవి విభిన్న ఆకృతులకు అనుగుణంగా మరియు విరిగిపోకుండా వంగడానికి వీలు కల్పిస్తాయి. అయినప్పటికీ, HDI ఫ్లెక్స్ PCBలు పెరిగిన సర్క్యూట్ సాంద్రతకు మద్దతుగా అదనపు పొరలు లేదా పక్కటెముకల వంటి అదనపు నిర్మాణాత్మక ఉపబలాలను కలిగి ఉండవచ్చు. ఈ ఉపబలము HDI ఫ్లెక్స్ PCB యొక్క మొత్తం విశ్వసనీయత మరియు మన్నికను పెంచుతుంది.

యాంటీ వైబ్రేషన్ మరియు షాక్:

సాంప్రదాయ ఫ్లెక్సిబుల్ PCBతో పోలిస్తే, HDI ఫ్లెక్సిబుల్ PCB మెరుగైన యాంటీ వైబ్రేషన్ మరియు షాక్ సామర్థ్యాన్ని కలిగి ఉంటుంది. HDI బోర్డులలో బ్లైండ్, బరీడ్ మరియు మైక్రోవియాస్ వాడకం ఒత్తిడిని మరింత సమానంగా పంపిణీ చేయడంలో సహాయపడుతుంది, యాంత్రిక ఒత్తిడి కారణంగా కాంపోనెంట్ డ్యామేజ్ లేదా సర్క్యూట్ వైఫల్యం సంభావ్యతను తగ్గిస్తుంది.

థర్మల్ మేనేజ్మెంట్:

సాంప్రదాయ ఫ్లెక్స్ PCBతో పోలిస్తే, HDI ఫ్లెక్స్ PCB బహుళ లేయర్లు మరియు పెద్ద ఉపరితల వైశాల్యాన్ని కలిగి ఉంటుంది, ఇది మెరుగైన ఉష్ణ నిర్వహణను అందిస్తుంది. ఇది వేడి వెదజల్లడాన్ని మెరుగుపరుస్తుంది మరియు ఎలక్ట్రానిక్స్ యొక్క మొత్తం విశ్వసనీయత మరియు జీవితకాలాన్ని పెంచడంలో సహాయపడుతుంది.

జీవితకాలం:

హెచ్డిఐ మరియు సాంప్రదాయ ఫ్లెక్స్ పిసిబిలు రెండూ సరిగ్గా రూపొందించబడి మరియు తయారు చేస్తే సుదీర్ఘ జీవితకాలం ఉంటుంది. అయినప్పటికీ, హెచ్డిఐ ఫ్లెక్స్ పిసిబిలలో ఉపయోగించిన పెరిగిన సర్క్యూట్ సాంద్రత మరియు అధునాతన ఇంటర్కనెక్షన్ పద్ధతులు దీర్ఘకాలిక పనితీరును నిర్ధారించడానికి ఉష్ణ ఒత్తిడి, మెటీరియల్ అనుకూలత మరియు విశ్వసనీయత పరీక్ష వంటి అంశాలను జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది.

పర్యావరణ కారకాలు:

సాంప్రదాయ ఫ్లెక్స్ PCBల వంటి HDI ఫ్లెక్స్ PCBలు తేమ, ఉష్ణోగ్రత మార్పులు మరియు రసాయనాలకు గురికావడం వంటి పర్యావరణ కారకాలను తట్టుకునేలా డిజైన్ చేసి తయారుచేయాలి. పర్యావరణ పరిస్థితులకు నిరోధకతను నిర్ధారించడానికి HDI ఫ్లెక్స్ PCBలకు అదనపు రక్షణ పూత లేదా ఎన్క్యాప్సులేషన్ అవసరం కావచ్చు.

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు సర్క్యూట్ సాంద్రత, సిగ్నల్ సమగ్రత, డిజైన్ వశ్యత మరియు విశ్వసనీయత పరంగా సాంప్రదాయ ఫ్లెక్స్ పిసిబిల కంటే అనేక ప్రయోజనాలను అందిస్తాయి. అధునాతన ఉపయోగంఇంటర్కనెక్షన్ టెక్నిక్లు మరియు సూక్ష్మీకరణ పద్ధతులు HDI ఫ్లెక్స్ PCBలను కాంపాక్ట్ ఫారమ్ ఫ్యాక్టర్లో అధిక-పనితీరు గల ఎలక్ట్రానిక్స్ అవసరమయ్యే అప్లికేషన్లకు అనుకూలంగా చేస్తాయి.అయినప్పటికీ, ఈ ప్రయోజనాలు అధిక ధరతో వస్తాయి మరియు అత్యంత అనుకూలమైన PCB సాంకేతికతను నిర్ణయించడానికి అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలను జాగ్రత్తగా పరిగణించాలి.

3.HDI ఫ్లెక్సిబుల్ PCB యొక్క ప్రయోజనాలు:

HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్) ఫ్లెక్స్ PCBలు ఎలక్ట్రానిక్స్ పరిశ్రమలో సంప్రదాయ ఫ్లెక్స్ PCBల కంటే వాటి అనేక ప్రయోజనాల కారణంగా ప్రజాదరణ పొందుతున్నాయి.

3.1 సూక్ష్మీకరణ మరియు స్పేస్ ఆప్టిమైజేషన్:

సూక్ష్మీకరణ మరియు స్పేస్ ఆప్టిమైజేషన్: HDI ఫ్లెక్సిబుల్ PCB యొక్క ప్రధాన ప్రయోజనాల్లో ఒకటి ఎలక్ట్రానిక్ పరికరాల సూక్ష్మీకరణ మరియు స్పేస్ ఆప్టిమైజేషన్.హై-డెన్సిటీ ఇంటర్కనెక్ట్ టెక్నాలజీని ఉపయోగించడం వల్ల ఎక్కువ సర్క్యూట్ ట్రేస్లను కాంపాక్ట్ స్పేస్లో మళ్లించవచ్చు. ఇది చిన్నదైన, మరింత కాంపాక్ట్ ఎలక్ట్రానిక్స్ అభివృద్ధిని సులభతరం చేస్తుంది. హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు సాధారణంగా స్మార్ట్ఫోన్లు, టాబ్లెట్లు, ధరించగలిగినవి మరియు వైద్య పరికరాల వంటి అప్లికేషన్లలో ఉపయోగించబడతాయి, ఇక్కడ స్థలం పరిమితం మరియు కాంపాక్ట్ సైజు కీలకం.

3.2 సిగ్నల్ సమగ్రతను మెరుగుపరచండి:

సిగ్నల్ సమగ్రతను మెరుగుపరచండి: ఎలక్ట్రానిక్ పరికరాలలో, ముఖ్యంగా హై-స్పీడ్ మరియు హై-ఫ్రీక్వెన్సీ అప్లికేషన్లలో సిగ్నల్ సమగ్రత కీలకమైన అంశం.భాగాలు మరియు ఇంటర్కనెక్ట్ల మధ్య తగ్గిన దూరం కారణంగా HDI ఫ్లెక్స్ PCBలు అధిక సిగ్నల్ సమగ్రతను అందించడంలో రాణిస్తున్నాయి. HDI ఫ్లెక్స్ PCBలలో ఉపయోగించే అధునాతన ఇంటర్కనెక్షన్ టెక్నాలజీలు, బ్లైండ్ వయాస్, బరీడ్ వియాస్ మరియు మైక్రోవియాస్ వంటివి సిగ్నల్ నష్టాన్ని మరియు విద్యుదయస్కాంత జోక్యాన్ని గణనీయంగా తగ్గించగలవు. మెరుగైన సిగ్నల్ సమగ్రత విశ్వసనీయమైన సిగ్నల్ ట్రాన్స్మిషన్ను నిర్ధారిస్తుంది మరియు డేటా లోపాల ప్రమాదాన్ని తగ్గిస్తుంది, హై-స్పీడ్ డేటా ట్రాన్స్మిషన్ మరియు కమ్యూనికేషన్ సిస్టమ్లతో కూడిన అప్లికేషన్లకు HDI ఫ్లెక్స్ PCBలను అనువుగా చేస్తుంది.

3.3 మెరుగైన విద్యుత్ పంపిణీ:

మెరుగైన విద్యుత్ పంపిణీ: HDI ఫ్లెక్స్ PCB యొక్క మరొక ప్రయోజనం విద్యుత్ పంపిణీని మెరుగుపరచగల సామర్థ్యం.ఎలెక్ట్రానిక్ పరికరాల సంక్లిష్టత మరియు అధిక విద్యుత్ అవసరాల అవసరంతో, సమర్థవంతమైన విద్యుత్ పంపిణీకి HDI ఫ్లెక్స్ PCBలు అద్భుతమైన పరిష్కారాన్ని అందిస్తాయి. బహుళ లేయర్లు మరియు అధునాతన పవర్ రూటింగ్ టెక్నిక్లను ఉపయోగించడం వలన మెరుగైన బోర్డ్-వైడ్ పవర్ డిస్ట్రిబ్యూషన్, పవర్ లాస్ మరియు వోల్టేజ్ డ్రాప్ను తగ్గిస్తుంది. మెరుగైన విద్యుత్ పంపిణీ శక్తి-ఆకలితో కూడిన భాగాల యొక్క నమ్మకమైన ఆపరేషన్ను అనుమతిస్తుంది మరియు వేడెక్కడం ప్రమాదాన్ని తగ్గిస్తుంది, భద్రత మరియు వాంఛనీయ పనితీరును నిర్ధారిస్తుంది.

3.4 అధిక భాగం సాంద్రత:

అధిక కాంపోనెంట్ సాంద్రత: సాంప్రదాయ సౌకర్యవంతమైన PCBతో పోలిస్తే, HDI సౌకర్యవంతమైన PCB అధిక కాంపోనెంట్ సాంద్రతను సాధించగలదు.బహుళ-పొర మరియు అధునాతన ఇంటర్కనెక్షన్ టెక్నాలజీల ఉపయోగం చిన్న స్థలంలో ఎక్కువ ఎలక్ట్రానిక్ భాగాలను ఏకీకృతం చేయడానికి అనుమతిస్తుంది. HDI ఫ్లెక్స్ PCBలు సంక్లిష్టమైన మరియు దట్టమైన సర్క్యూట్ డిజైన్లను కలిగి ఉంటాయి, ఇది బోర్డు పరిమాణాన్ని రాజీ పడకుండా మరింత కార్యాచరణ మరియు పనితీరు అవసరమయ్యే అధునాతన అప్లికేషన్లకు కీలకం. అధిక భాగం సాంద్రతతో, తయారీదారులు అత్యంత సంక్లిష్టమైన మరియు ఫీచర్-రిచ్ ఎలక్ట్రానిక్ ఉత్పత్తులను రూపొందించవచ్చు మరియు అభివృద్ధి చేయవచ్చు.

3.5 వేడి వెదజల్లడాన్ని మెరుగుపరచండి:

మెరుగైన వేడి వెదజల్లడం: ఎలక్ట్రానిక్ పరికర రూపకల్పనలో వేడి వెదజల్లడం అనేది ఒక కీలకమైన అంశం, ఎందుకంటే అదనపు వేడి పనితీరు క్షీణత, భాగాల వైఫల్యం మరియు సిస్టమ్ నష్టానికి కూడా దారి తీస్తుంది.సాంప్రదాయ ఫ్లెక్సిబుల్ PCBతో పోలిస్తే, HDI ఫ్లెక్సిబుల్ PCB మెరుగైన హీట్ డిస్సిపేషన్ పనితీరును కలిగి ఉంది. బహుళ పొరలు మరియు పెరిగిన ఉపరితల వైశాల్యం యొక్క ఉపయోగం మెరుగైన ఉష్ణ వెదజల్లడానికి అనుమతిస్తుంది, శక్తి-ఆకలితో కూడిన భాగాల ద్వారా ఉత్పత్తి చేయబడిన వేడిని సమర్థవంతంగా తొలగించడం మరియు వెదజల్లడం. ఇది ఎలక్ట్రానిక్ పరికరాల యొక్క వాంఛనీయ పనితీరు మరియు విశ్వసనీయతను నిర్ధారిస్తుంది, ముఖ్యంగా థర్మల్ మేనేజ్మెంట్ కీలకమైన అప్లికేషన్లలో.

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు అనేక ప్రయోజనాలను కలిగి ఉన్నాయి, ఇవి ఆధునిక ఎలక్ట్రానిక్స్కు అద్భుతమైన ఎంపికగా చేస్తాయి. సూక్ష్మీకరించడం మరియు స్పేస్ ఆప్టిమైజ్ చేయడం వంటి వాటి సామర్థ్యం కాంపాక్ట్ సైజు కీలకమైన అప్లికేషన్లకు వాటిని ఆదర్శవంతంగా చేస్తుంది. మెరుగైన సిగ్నల్ సమగ్రత విశ్వసనీయమైన డేటా ట్రాన్స్మిషన్ను నిర్ధారిస్తుంది, అయితే మెరుగైన విద్యుత్ పంపిణీ భాగాలు సమర్థవంతమైన శక్తిని అందిస్తుంది. HDI ఫ్లెక్స్ PCB యొక్క అధిక కాంపోనెంట్ డెన్సిటీ మరిన్ని విధులు మరియు లక్షణాలను కలిగి ఉంటుంది, అయితే మెరుగైన వేడి వెదజల్లడం ఎలక్ట్రానిక్ పరికరాల యొక్క సరైన పనితీరు మరియు దీర్ఘాయువును నిర్ధారిస్తుంది. ఈ ప్రయోజనాలతో, వినియోగదారు ఎలక్ట్రానిక్స్, టెలికాం, ఆటోమోటివ్ మరియు వైద్య పరికరాలు వంటి వివిధ పరిశ్రమలలో HDI ఫ్లెక్స్ PCBలు అవసరంగా మారాయి.

4.HDI ఫ్లెక్సిబుల్ PCB యొక్క అప్లికేషన్:

HDI ఫ్లెక్సిబుల్ PCB వివిధ పరిశ్రమలలో విస్తృత శ్రేణి అప్లికేషన్లను కలిగి ఉంది. వారి సూక్ష్మీకరణ సామర్థ్యాలు, మెరుగైన సిగ్నల్ సమగ్రత, మెరుగైన విద్యుత్ పంపిణీ, అధిక కాంపోనెంట్ సాంద్రత మరియు మెరుగైన వేడి వెదజల్లడం వినియోగదారు ఎలక్ట్రానిక్స్, వైద్య పరికరాలు, ఆటోమోటివ్ పరిశ్రమ, ఏరోస్పేస్ మరియు రక్షణ వ్యవస్థలు మరియు ఇంటర్నెట్ ఆఫ్ థింగ్స్ మరియు వేరబుల్స్కు వాటిని ఆదర్శంగా మారుస్తాయి. పరికరంలో ముఖ్యమైన భాగం. HDI ఫ్లెక్స్ PCBలు ఈ పరిశ్రమల పెరుగుతున్న డిమాండ్లకు అనుగుణంగా కాంపాక్ట్, అధిక-పనితీరు గల ఎలక్ట్రానిక్ పరికరాలను రూపొందించడానికి తయారీదారులను అనుమతిస్తాయి.

4.1 కన్స్యూమర్ ఎలక్ట్రానిక్స్:

HDI ఫ్లెక్సిబుల్ PCB వినియోగదారు ఎలక్ట్రానిక్స్ పరిశ్రమలో విస్తృత శ్రేణి అనువర్తనాలను కలిగి ఉంది.చిన్న, సన్నగా మరియు మరిన్ని ఫీచర్-రిచ్ పరికరాల కోసం నిరంతర డిమాండ్తో, HDI ఫ్లెక్స్ PCBలు ఈ డిమాండ్లను తీర్చడానికి తయారీదారులను ఎనేబుల్ చేస్తాయి. వీటిని స్మార్ట్ఫోన్లు, టాబ్లెట్లు, ల్యాప్టాప్లు, స్మార్ట్ వాచీలు మరియు ఇతర పోర్టబుల్ ఎలక్ట్రానిక్ పరికరాలలో ఉపయోగిస్తారు. HDI ఫ్లెక్సిబుల్ PCBల యొక్క సూక్ష్మీకరణ సామర్థ్యాలు కాంపాక్ట్ స్థలంలో బహుళ ఫంక్షన్ల ఏకీకరణను అనుమతిస్తాయి, ఇది స్టైలిష్ మరియు అధిక-పనితీరు గల వినియోగదారు ఎలక్ట్రానిక్ల అభివృద్ధిని అనుమతిస్తుంది.

4.2 వైద్య పరికరాలు:

వైద్య పరికరాల పరిశ్రమ వాటి విశ్వసనీయత, వశ్యత మరియు చిన్న ఫారమ్ ఫ్యాక్టర్ కారణంగా HDI ఫ్లెక్స్ PCBలపై ఎక్కువగా ఆధారపడుతుంది.పేస్మేకర్లు, వినికిడి పరికరాలు, బ్లడ్ గ్లూకోజ్ మానిటర్లు మరియు ఇమేజింగ్ పరికరాలు వంటి వైద్య పరికరాల్లోని ఎలక్ట్రానిక్ భాగాలకు అధిక ఖచ్చితత్వం అవసరం. HDI ఫ్లెక్స్ PCBలు అధిక-సాంద్రత కనెక్షన్లు మరియు మెరుగైన సిగ్నల్ సమగ్రతను అందించడం ద్వారా ఈ అవసరాలను తీర్చగలవు. ఇంకా, రోగి సౌకర్యం మరియు సౌలభ్యం కోసం వారి వశ్యతను ధరించగలిగే వైద్య పరికరాలలో మెరుగ్గా విలీనం చేయవచ్చు.

4.3 ఆటో పరిశ్రమ:

HDI ఫ్లెక్స్ PCBలు ఆధునిక కార్లలో అంతర్భాగంగా మారాయి.ఆటోమోటివ్ పరిశ్రమకు అధిక-పనితీరు గల ఎలక్ట్రానిక్స్ అవసరం, ఇది సవాలు వాతావరణాలను తట్టుకోగలదు మరియు సరైన కార్యాచరణను అందిస్తుంది. HDI ఫ్లెక్స్ PCBలు ఆటోమోటివ్ అప్లికేషన్లకు అవసరమైన విశ్వసనీయత, మన్నిక మరియు స్పేస్ ఆప్టిమైజేషన్ను అందిస్తాయి. అవి ఇన్ఫోటైన్మెంట్ సిస్టమ్లు, నావిగేషన్ సిస్టమ్లు, పవర్ట్రెయిన్ కంట్రోల్ మాడ్యూల్స్ మరియు అడ్వాన్స్డ్ డ్రైవర్ అసిస్టెన్స్ సిస్టమ్స్ (ADAS)తో సహా వివిధ ఆటోమోటివ్ సిస్టమ్లలో ఉపయోగించబడతాయి. హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు ఉష్ణోగ్రత మార్పులు, కంపనం మరియు యాంత్రిక ఒత్తిడిని తట్టుకోగలవు, ఇవి కఠినమైన ఆటోమోటివ్ వాతావరణాలకు అనుకూలంగా ఉంటాయి.

4.4 ఏరోస్పేస్ మరియు డిఫెన్స్:

ఏరోస్పేస్ మరియు డిఫెన్స్ పరిశ్రమకు అత్యంత విశ్వసనీయమైన ఎలక్ట్రానిక్ సిస్టమ్లు అవసరం, ఇవి విపరీతమైన పరిస్థితులు, వైబ్రేషన్ మరియు హై-స్పీడ్ డేటా ట్రాన్స్మిషన్ను తట్టుకోగలవు.HDI ఫ్లెక్స్ PCBలు అటువంటి అప్లికేషన్లకు అనువైనవి ఎందుకంటే అవి అధిక-సాంద్రత ఇంటర్కనెక్ట్లు, మెరుగైన సిగ్నల్ సమగ్రత మరియు పర్యావరణ కారకాలకు నిరోధకతను అందిస్తాయి. అవి ఏవియానిక్స్ సిస్టమ్స్, శాటిలైట్ కమ్యూనికేషన్స్, రాడార్ సిస్టమ్స్, మిలిటరీ పరికరాలు మరియు డ్రోన్లలో ఉపయోగించబడతాయి. హెచ్డిఐ ఫ్లెక్స్ పిసిబిల సూక్ష్మీకరణ సామర్థ్యాలు తేలికపాటి, కాంపాక్ట్ ఎలక్ట్రానిక్ సిస్టమ్ల అభివృద్ధిలో సహాయపడతాయి, ఇవి మెరుగైన పనితీరు మరియు మరింత కార్యాచరణను ప్రారంభిస్తాయి.

4.5 IoT మరియు ధరించగలిగే పరికరాలు:

ఇంటర్నెట్ ఆఫ్ థింగ్స్ (IoT) మరియు ధరించగలిగే పరికరాలు ఆరోగ్య సంరక్షణ మరియు ఫిట్నెస్ నుండి ఇంటి ఆటోమేషన్ మరియు పారిశ్రామిక పర్యవేక్షణ వరకు పరిశ్రమలను మారుస్తున్నాయి.HDI ఫ్లెక్స్ PCBలు IoTలో కీలకమైన భాగాలు మరియు వాటి చిన్న ఫారమ్ ఫ్యాక్టర్ మరియు అధిక వశ్యత కారణంగా ధరించగలిగే పరికరాలు. అవి స్మార్ట్ వాచ్లు, ఫిట్నెస్ ట్రాకర్లు, స్మార్ట్ హోమ్ పరికరాలు మరియు ఇండస్ట్రియల్ సెన్సార్ల వంటి పరికరాలలో సెన్సార్లు, వైర్లెస్ కమ్యూనికేషన్ మాడ్యూల్స్ మరియు మైక్రోకంట్రోలర్ల అతుకులు లేని ఏకీకరణను ప్రారంభిస్తాయి. HDI ఫ్లెక్స్ PCBలలోని అధునాతన ఇంటర్కనెక్ట్ టెక్నాలజీ విశ్వసనీయ డేటా ట్రాన్స్మిషన్, పవర్ డిస్ట్రిబ్యూషన్ మరియు సిగ్నల్ సమగ్రతను నిర్ధారిస్తుంది, IoT మరియు ధరించగలిగే పరికరాల డిమాండ్ అవసరాలకు వాటిని అనుకూలంగా చేస్తుంది.

5.HDI ఫ్లెక్స్ PCB కోసం డిజైన్ పరిగణనలు:

HDI ఫ్లెక్స్ PCBని రూపొందించడానికి లేయర్ స్టాక్-అప్, ట్రేస్ స్పేసింగ్, కాంపోనెంట్ ప్లేస్మెంట్, హై-స్పీడ్ డిజైన్ టెక్నిక్లు మరియు అసెంబ్లీ మరియు తయారీకి సంబంధించిన సవాళ్లను జాగ్రత్తగా పరిశీలించడం అవసరం. ఈ డిజైన్ పరిగణనలను సమర్థవంతంగా పరిష్కరించడం ద్వారా, కాపెల్ వివిధ రకాల అనువర్తనాలకు అనువైన అధిక-పనితీరు గల HDI ఫ్లెక్స్ PCBలను అభివృద్ధి చేయగలదు.

5.1 లేయర్ స్టాకింగ్ మరియు రూటింగ్:

HDI ఫ్లెక్స్ PCBలకు సాధారణంగా అధిక-సాంద్రత ఇంటర్కనెక్ట్లను సాధించడానికి బహుళ లేయర్లు అవసరమవుతాయి.లేయర్ స్టాక్ను రూపకల్పన చేసేటప్పుడు, సిగ్నల్ సమగ్రత, విద్యుత్ పంపిణీ మరియు థర్మల్ నిర్వహణ వంటి అంశాలను పరిగణనలోకి తీసుకోవాలి. జాగ్రత్తగా లేయర్ స్టాకింగ్ సిగ్నల్ రూటింగ్ను ఆప్టిమైజ్ చేయడంలో సహాయపడుతుంది మరియు ట్రేస్ల మధ్య క్రాస్స్టాక్ను తగ్గించవచ్చు. సిగ్నల్ స్కేను తగ్గించడానికి మరియు సరైన ఇంపెడెన్స్ మ్యాచింగ్ ఉండేలా రూటింగ్ ప్లాన్ చేయాలి. లేయర్ల మధ్య పరస్పర అనుసంధానాన్ని సులభతరం చేయడానికి వయాస్ మరియు ప్యాడ్ల కోసం తగినంత స్థలాన్ని తప్పనిసరిగా కేటాయించాలి.

5.2 ట్రేస్ స్పేసింగ్ మరియు ఇంపెడెన్స్ కంట్రోల్:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు సాధారణంగా అధిక సాంద్రత కలిగిన ట్రేస్లను కలిగి ఉంటాయి, సిగ్నల్ జోక్యం మరియు క్రాస్స్టాక్ను నివారించడానికి సరైన ట్రేస్ స్పేసింగ్ను నిర్వహించడం చాలా కీలకం.డిజైనర్లు కోరుకున్న ఇంపెడెన్స్ ఆధారంగా సరైన ట్రేస్ వెడల్పు మరియు అంతరాన్ని తప్పనిసరిగా నిర్ణయించాలి. ముఖ్యంగా హై-స్పీడ్ సిగ్నల్స్ కోసం సిగ్నల్ సమగ్రతను కాపాడుకోవడానికి ఇంపెడెన్స్ కంట్రోల్ కీలకం. డిజైనర్లు కావలసిన ఇంపెడెన్స్ విలువను సాధించడానికి ట్రేస్ వెడల్పు, అంతరం మరియు విద్యుద్వాహక స్థిరాంకం జాగ్రత్తగా లెక్కించాలి మరియు నియంత్రించాలి.

5.3 కాంపోనెంట్ ప్లేస్మెంట్:

సిగ్నల్ మార్గాన్ని ఆప్టిమైజ్ చేయడానికి, శబ్దాన్ని తగ్గించడానికి మరియు HDI ఫ్లెక్స్ PCB యొక్క మొత్తం పరిమాణాన్ని తగ్గించడానికి సరైన కాంపోనెంట్ ప్లేస్మెంట్ కీలకం.సిగ్నల్ ట్రేస్ పొడవును తగ్గించడానికి మరియు సిగ్నల్ ప్రవాహాన్ని ఆప్టిమైజ్ చేయడానికి భాగాలను వ్యూహాత్మకంగా ఉంచాలి. సిగ్నల్ ప్రచార జాప్యాలను తగ్గించడానికి మరియు సిగ్నల్ వక్రీకరణ ప్రమాదాన్ని తగ్గించడానికి హై-స్పీడ్ భాగాలను దగ్గరగా ఉంచాలి. రూపకర్తలు థర్మల్ మేనేజ్మెంట్ అంశాలను కూడా పరిగణించాలి మరియు వేడిని వెదజల్లడానికి అనుమతించే విధంగా భాగాలు ఉండేలా చూసుకోవాలి.

5.4 హై-స్పీడ్ డిజైన్ టెక్నాలజీ:

హెచ్డిఐ ఫ్లెక్స్ పిసిబిలు సాధారణంగా హై-స్పీడ్ డేటా ట్రాన్స్మిషన్ను అందిస్తాయి, ఇక్కడ సిగ్నల్ సమగ్రత కీలకం.నియంత్రిత ఇంపెడెన్స్ రూటింగ్, డిఫరెన్షియల్ పెయిర్ రూటింగ్ మరియు సరిపోలిన ట్రేస్ లెంగ్త్లు వంటి సరైన హై-స్పీడ్ డిజైన్ టెక్నిక్లు సిగ్నల్ అటెన్యుయేషన్ను తగ్గించడంలో కీలకం. హై-స్పీడ్ డిజైన్ల పనితీరును అనుకరించడానికి మరియు ధృవీకరించడానికి సిగ్నల్ సమగ్రత విశ్లేషణ సాధనాలను ఉపయోగించవచ్చు.

5.5 అసెంబ్లీ మరియు తయారీ సవాళ్లు:

HDI ఫ్లెక్స్ PCBల అసెంబ్లీ మరియు తయారీ అనేక సవాళ్లను అందిస్తుంది.PCBల యొక్క అనువైన స్వభావం సున్నితమైన జాడలు మరియు భాగాలను దెబ్బతీయకుండా ఉండటానికి అసెంబ్లీ సమయంలో జాగ్రత్తగా నిర్వహించడం అవసరం. ఖచ్చితమైన కాంపోనెంట్ ప్లేస్మెంట్ మరియు టంకం ప్రత్యేక పరికరాలు మరియు సాంకేతికతలు అవసరం కావచ్చు. లేజర్ డ్రిల్లింగ్ లేదా లేజర్ డైరెక్ట్ ఇమేజింగ్ వంటి అదనపు దశలను కలిగి ఉండే పొరల యొక్క ఖచ్చితమైన అమరిక మరియు వాటి మధ్య సరైన సంశ్లేషణ ఉండేలా కల్పన ప్రక్రియ అవసరం.

అదనంగా, HDI ఫ్లెక్స్ PCBల యొక్క చిన్న పరిమాణం మరియు అధిక కాంపోనెంట్ సాంద్రత తనిఖీ మరియు పరీక్ష కోసం సవాళ్లను కలిగిస్తుంది. PCBలలో లోపాలు లేదా వైఫల్యాలను గుర్తించడానికి ఎక్స్-రే తనిఖీ వంటి ప్రత్యేక తనిఖీ పద్ధతులు అవసరం కావచ్చు. ఇంకా, HDI ఫ్లెక్స్ PCBలు సాధారణంగా అధునాతన పదార్థాలు మరియు సాంకేతికతలను ఉపయోగిస్తాయి కాబట్టి, తుది ఉత్పత్తి యొక్క నాణ్యత మరియు విశ్వసనీయతను నిర్ధారించడానికి సరఫరాదారుల ఎంపిక మరియు అర్హత చాలా కీలకం.

6.HDI ఫ్లెక్సిబుల్ PCB సాంకేతికత యొక్క భవిష్యత్తు పోకడలు:

హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి సాంకేతికత యొక్క భవిష్యత్తు ఏకీకరణ మరియు సంక్లిష్టత, అధునాతన పదార్థాల స్వీకరణ మరియు IoT మరియు ధరించగలిగే సాంకేతికతల విస్తరణ ద్వారా వర్గీకరించబడుతుంది. ఈ పోకడలు పరిశ్రమలను చిన్న, మరింత శక్తివంతమైన మరియు మల్టీఫంక్షనల్ ఎలక్ట్రానిక్ పరికరాలను అభివృద్ధి చేయడానికి పురికొల్పుతాయి.

6.1 పెరిగిన ఏకీకరణ మరియు సంక్లిష్టత:

హెచ్డిఐ ఫ్లెక్సిబుల్ పిసిబి సాంకేతికత పెరుగుతున్న ఏకీకరణ మరియు సంక్లిష్టత దిశలో అభివృద్ధి చెందుతూనే ఉంటుంది.ఎలక్ట్రానిక్ పరికరాలు మరింత కాంపాక్ట్ మరియు ఫీచర్-రిచ్గా మారడంతో, అధిక సర్క్యూట్ సాంద్రత మరియు చిన్న ఫారమ్ కారకాలతో HDI ఫ్లెక్స్ PCBలకు పెరుగుతున్న డిమాండ్ ఉంది. ఈ ట్రెండ్ తయారీ ప్రక్రియలు మరియు డిజైన్ టూల్స్లో పురోగతి ద్వారా నడపబడుతుంది, ఇవి ఫైనర్-పిచ్ ట్రేస్లు, చిన్న వయాస్ మరియు గట్టి ఇంటర్కనెక్ట్ పిచ్లను ఎనేబుల్ చేస్తాయి. ఒకే ఫ్లెక్సిబుల్ PCBలో సంక్లిష్టమైన మరియు విభిన్నమైన ఎలక్ట్రానిక్ భాగాలను సమగ్రపరచడం మరింతగా మారుతుంది

సాధారణ, పరిమాణం, బరువు మరియు మొత్తం సిస్టమ్ ధరను తగ్గించడం.

6.2 అధునాతన పదార్థాలను ఉపయోగించడం:

అధిక ఏకీకరణ మరియు పనితీరు అవసరాలను తీర్చడానికి, HDI ఫ్లెక్సిబుల్ PCB అధునాతన పదార్థాలను ఉపయోగిస్తుంది.మెరుగైన ఎలక్ట్రికల్, థర్మల్ మరియు మెకానికల్ లక్షణాలతో కూడిన కొత్త పదార్థాలు మెరుగైన సిగ్నల్ సమగ్రతను, మెరుగైన ఉష్ణ వెదజల్లడం మరియు అధిక విశ్వసనీయతను ఎనేబుల్ చేస్తాయి. ఉదాహరణకు, తక్కువ-నష్టం కలిగిన విద్యుద్వాహక పదార్థాల ఉపయోగం అధిక ఫ్రీక్వెన్సీ ఆపరేషన్ను అనుమతిస్తుంది, అయితే అధిక ఉష్ణ వాహకత పదార్థాలు ఫ్లెక్స్ PCBల యొక్క ఉష్ణ నిర్వహణ సామర్థ్యాలను మెరుగుపరుస్తాయి. అదనంగా, రాగి మిశ్రమాలు మరియు వాహక పాలిమర్ల వంటి వాహక పదార్థాలలో పురోగతి అధిక కరెంట్-వాహక సామర్థ్యాలను మరియు మెరుగైన ఇంపెడెన్స్ నియంత్రణను అనుమతిస్తుంది.

6.3 IoT మరియు ధరించగలిగే సాంకేతికత విస్తరణ:

ఇంటర్నెట్ ఆఫ్ థింగ్స్ (IoT) మరియు ధరించగలిగే సాంకేతికత యొక్క విస్తరణ HDI ఫ్లెక్సిబుల్ PCB సాంకేతికతపై ప్రధాన ప్రభావాన్ని చూపుతుంది.కనెక్ట్ చేయబడిన పరికరాల సంఖ్య పెరుగుతూనే ఉన్నందున, చిన్న మరియు మరింత వైవిధ్యమైన ఫారమ్ కారకాలలో విలీనం చేయగల సౌకర్యవంతమైన PCBల అవసరం పెరుగుతుంది. HDI ఫ్లెక్స్ PCBలు స్మార్ట్ వాచ్లు, ఫిట్నెస్ ట్రాకర్స్ మరియు హెల్త్కేర్ సెన్సార్లు వంటి ధరించగలిగే పరికరాల సూక్ష్మీకరణలో కీలక పాత్ర పోషిస్తాయి. ఈ పరికరాలకు తరచుగా శరీరానికి అనుగుణంగా మరియు బలమైన మరియు విశ్వసనీయమైన ఇంటర్కనెక్టివిటీని అందించడానికి అనువైన PCBలు అవసరమవుతాయి.

అంతేకాకుండా, స్మార్ట్ హోమ్, ఆటోమోటివ్ మరియు ఇండస్ట్రియల్ ఆటోమేషన్ వంటి వివిధ పరిశ్రమలలో IoT పరికరాలను విస్తృతంగా స్వీకరించడం వలన హై-స్పీడ్ డేటా ట్రాన్స్మిషన్, తక్కువ పవర్ వినియోగం మరియు వైర్లెస్ కనెక్టివిటీ వంటి అధునాతన ఫీచర్లతో HDI ఫ్లెక్సిబుల్ PCBలకు డిమాండ్ పెరుగుతుంది. ఈ పురోగతులకు PCBలు సంక్లిష్టమైన సిగ్నల్ రూటింగ్, సూక్ష్మీకరించిన భాగాలు మరియు విభిన్న సెన్సార్లు మరియు యాక్యుయేటర్లతో ఏకీకరణకు మద్దతు ఇవ్వవలసి ఉంటుంది.

సారాంశంలో, HDI ఫ్లెక్స్ PCBలు ఎలక్ట్రానిక్స్ పరిశ్రమను వాటి ప్రత్యేకమైన ఫ్లెక్సిబిలిటీ మరియు హై-డెన్సిటీ ఇంటర్కనెక్ట్ల కలయికతో మార్చాయి. ఈ PCBలు సాంప్రదాయ ఫ్లెక్స్ PCBల కంటే సూక్ష్మీకరణ, స్పేస్ ఆప్టిమైజేషన్, మెరుగైన సిగ్నల్ సమగ్రత, సమర్థవంతమైన విద్యుత్ పంపిణీ మరియు అధిక కాంపోనెంట్ సాంద్రతలను కల్పించే సామర్థ్యంతో సహా అనేక ప్రయోజనాలను అందిస్తాయి. ఈ లక్షణాలు HDI ఫ్లెక్స్ PCBలను వినియోగదారు ఎలక్ట్రానిక్స్, వైద్య పరికరాలు, ఆటోమోటివ్ సిస్టమ్లు మరియు ఏరోస్పేస్ అప్లికేషన్లతో సహా వివిధ రకాల పరిశ్రమలలో ఉపయోగించడానికి అనుకూలంగా చేస్తాయి. అయితే, ఈ అధునాతన PCBలతో అనుబంధించబడిన డిజైన్ పరిగణనలు మరియు తయారీ సవాళ్లను పరిగణనలోకి తీసుకోవడం చాలా ముఖ్యం. సరైన సిగ్నల్ పనితీరు మరియు థర్మల్ నిర్వహణను నిర్ధారించడానికి డిజైనర్లు తప్పనిసరిగా లేఅవుట్ మరియు రూటింగ్ను జాగ్రత్తగా ప్లాన్ చేయాలి. ఇంకా, HDI ఫ్లెక్స్ PCBల తయారీ ప్రక్రియకు అవసరమైన స్థాయి ఖచ్చితత్వం మరియు విశ్వసనీయతను సాధించడానికి అధునాతన ప్రక్రియలు మరియు సాంకేతికతలు అవసరం. ముందుకు వెళుతున్నప్పుడు, సాంకేతికత అభివృద్ధి చెందుతున్నందున HDI సౌకర్యవంతమైన PCBలు అభివృద్ధి చెందుతూనే ఉంటాయి. ఎలక్ట్రానిక్ పరికరాలు చిన్నవిగా మరియు మరింత క్లిష్టంగా మారడంతో, అధిక స్థాయి ఏకీకరణ మరియు పనితీరుతో HDI ఫ్లెక్స్ PCBల అవసరం పెరుగుతుంది. ఇది పరిశ్రమలలో మరింత సమర్థవంతమైన మరియు బహుముఖ ఎలక్ట్రానిక్ పరికరాలకు దారితీసే రంగంలో మరిన్ని ఆవిష్కరణలు మరియు పురోగతులను అందిస్తుంది.

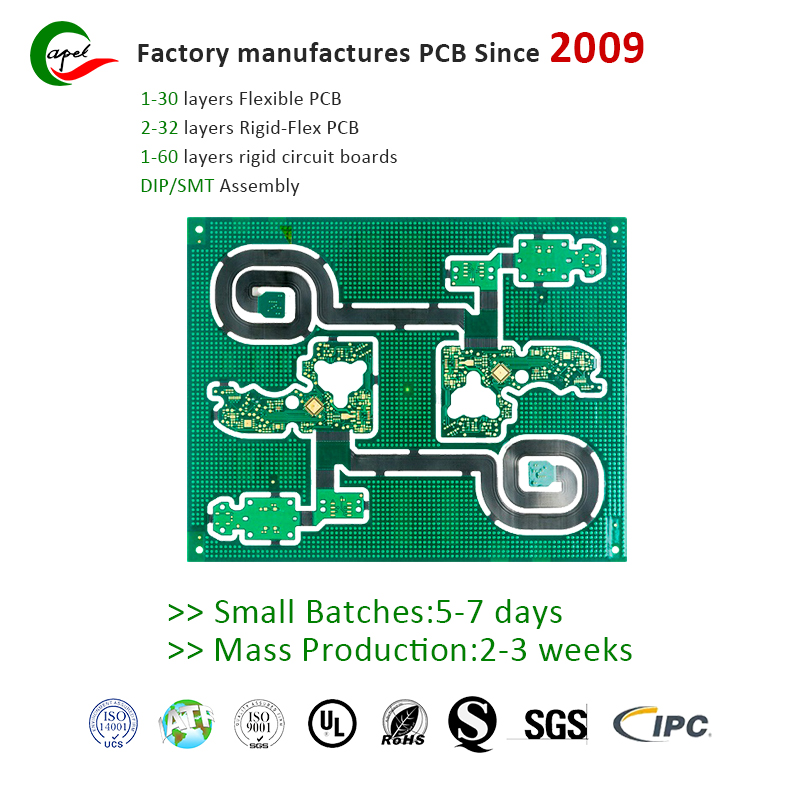

షెన్జెన్ కాపెల్ టెక్నాలజీ కో., లిమిటెడ్ 2009 నుండి ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లను (PCBలు) తయారు చేస్తోంది.ప్రస్తుతం, మేము అనుకూల 1-30 లేయర్ ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లను అందించగలుగుతున్నాము. మా HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్) ఫ్లెక్సిబుల్ PCB తయారీ సాంకేతికత చాలా పరిణతి చెందినది. గత 15 సంవత్సరాలుగా, మేము నిరంతరం సాంకేతికతను ఆవిష్కరించాము మరియు కస్టమర్ల కోసం ప్రాజెక్ట్ సంబంధిత సమస్యలను పరిష్కరించడంలో గొప్ప అనుభవాన్ని పొందాము.

పోస్ట్ సమయం: ఆగస్ట్-31-2023

వెనుకకు