ఫ్లెక్స్ పిసిబిలు అని కూడా పిలువబడే ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు (పిసిబిలు) వాటి ప్రత్యేకమైన బెండ్ మరియు ట్విస్ట్ సామర్థ్యాల కారణంగా ఇటీవలి సంవత్సరాలలో బాగా ప్రాచుర్యం పొందాయి. ఈ ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లు చాలా బహుముఖంగా ఉంటాయి మరియు ఆటోమోటివ్, కన్స్యూమర్ ఎలక్ట్రానిక్స్, హెల్త్కేర్ మరియు టెలికమ్యూనికేషన్స్తో సహా అనేక పరిశ్రమలలో అప్లికేషన్లను కనుగొంటాయి. ఫ్లెక్స్ PCBలను ఆర్డర్ చేసేటప్పుడు, ఖర్చు-ప్రభావం మరియు సామర్థ్యాన్ని సాధించడానికి వాటి ధరలపై ప్రభావం చూపే అంశాలను అర్థం చేసుకోవడం చాలా అవసరం.ఈ ఆర్టికల్లో, ఆర్డర్లను ఉంచేటప్పుడు సమాచారం తీసుకునే నిర్ణయాలు తీసుకునేలా, ఫ్లెక్స్ PCB కొటేషన్ను ప్రభావితం చేసే కీలక అంశాలను మేము పరిశీలిస్తాము. ఈ కారకాలపై జ్ఞానాన్ని పొందడం ద్వారా, మీరు మీ బడ్జెట్ను ఆప్టిమైజ్ చేయవచ్చు మరియు మీ PCB అవసరాలు మీ నిర్దిష్ట అవసరాలు మరియు పరిశ్రమ ప్రమాణాలకు అనుగుణంగా ఉండేలా చూసుకోవచ్చు.

1.డిజైన్ కాంప్లెక్సిటీ: ఫ్లెక్సిబుల్ PCB కొటేషన్లను ప్రభావితం చేసే ప్రధాన కారకాల్లో ఒకటి డిజైన్ సంక్లిష్టత.

ఫ్లెక్స్ PCBల తయారీ వ్యయాన్ని నిర్ణయించడంలో డిజైన్ సంక్లిష్టత కీలక పాత్ర పోషిస్తుంది. కాంప్లెక్స్ డిజైన్లలో తరచుగా కాంప్లెక్స్ సర్క్యూట్రీ, అడ్వాన్స్డ్ ఫంక్షనాలిటీ మరియు ప్రత్యేకమైన పరికరాలు మరియు ప్రక్రియలు అవసరమయ్యే ప్రత్యేక అవసరాలు ఉంటాయి. ఈ అదనపు అవసరాలు ఉత్పత్తి సమయం మరియు కృషిని పెంచుతాయి, ఫలితంగా తయారీ ఖర్చులు ఎక్కువగా ఉంటాయి.

డిజైన్ సంక్లిష్టత యొక్క ఒక అంశం చక్కటి పిచ్ భాగాలను ఉపయోగించడం. ఫైన్-పిచ్ భాగాలు సన్నగా ఉండే సీసపు పిచ్లను కలిగి ఉంటాయి, వీటికి తయారీ ప్రక్రియలో అధిక ఖచ్చితత్వం అవసరం. దీనికి ఖచ్చితమైన ఫిట్ని నిర్ధారించడానికి ప్రత్యేక పరికరాలు మరియు ప్రక్రియలు అవసరం. ఫైన్-పిచ్ కాంపోనెంట్లకు అవసరమైన అదనపు దశలు మరియు జాగ్రత్తలు తయారీ సంక్లిష్టత మరియు ధరను పెంచుతాయి.

చిన్న వంపు రేడియే డిజైన్ సంక్లిష్టతను ప్రభావితం చేసే మరొక అంశం. ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు వంగి మరియు మెలితిప్పగల వాటి సామర్థ్యానికి ప్రసిద్ధి చెందాయి, అయితే వంపు రేడియాలు చాలా తక్కువగా ఉన్నప్పుడు, ఇది తయారీ ప్రక్రియపై అడ్డంకులను సృష్టిస్తుంది. చిన్న వంపు రేడిని సాధించడానికి సర్క్యూట్ డ్యామేజ్ లేదా డిఫార్మేషన్ను నివారించడానికి జాగ్రత్తగా మెటీరియల్ ఎంపిక మరియు ఖచ్చితమైన బెండింగ్ పద్ధతులు అవసరం. ఈ అదనపు పరిశీలనలు తయారీ సంక్లిష్టత మరియు వ్యయాన్ని పెంచుతాయి.

అదనంగా, సంక్లిష్ట సర్క్యూట్ రూటింగ్ అనేది డిజైన్ సంక్లిష్టతను ప్రభావితం చేసే మరొక అంశం. అధునాతన డిజైన్లకు తరచుగా సంక్లిష్ట సిగ్నల్ రూటింగ్, పవర్ డిస్ట్రిబ్యూషన్ మరియు గ్రౌండ్ ప్లేన్లు అవసరమవుతాయి. ఫ్లెక్స్ PCBలలో ఖచ్చితమైన రూటింగ్ను సాధించడం సవాలుగా ఉంటుంది మరియు ప్రత్యేకమైన రాగి లేపన పద్ధతులు లేదా బ్లైండ్ మరియు బరీడ్ వియాస్లను ఉపయోగించడం వంటి అదనపు దశలు అవసరం కావచ్చు. ఈ అదనపు అవసరాలు తయారీ సంక్లిష్టత మరియు వ్యయాన్ని పెంచుతాయి.

2.మెటీరియల్ ఎంపిక: అనువైన PCB కొటేషన్లను నిర్ణయించడంలో మరొక ముఖ్య అంశం మెటీరియల్ల ఎంపిక.

సౌకర్యవంతమైన PCB ధరను నిర్ణయించడంలో మెటీరియల్ ఎంపిక అనేది కీలకమైన అంశం. వేర్వేరు సబ్స్ట్రేట్లు వివిధ స్థాయిల పనితీరు మరియు వ్యయ ప్రభావాన్ని అందిస్తాయి. మెటీరియల్ ఎంపిక నిర్దిష్ట అప్లికేషన్ అవసరాలపై ఆధారపడి ఉంటుంది.

పాలీమైడ్ (PI) అద్భుతమైన థర్మల్ స్టెబిలిటీ మరియు ఫ్లెక్సిబిలిటీతో సహా దాని అధిక-పనితీరు లక్షణాలకు ప్రసిద్ధి చెందింది. ఇది అధిక ఉష్ణోగ్రతలను తట్టుకోగలదు మరియు అధిక ఆపరేటింగ్ ఉష్ణోగ్రతలతో అనువర్తనాలకు అనుకూలంగా ఉంటుంది. అయినప్పటికీ, ఇతర పదార్థాలతో పోలిస్తే పాలిమైడ్ యొక్క అత్యుత్తమ పనితీరు అధిక ధరతో వస్తుంది. పాలిమైడ్ ముడి పదార్థాల యొక్క సంక్లిష్టమైన మరియు ఖరీదైన తయారీ ప్రక్రియ దీనికి కారణం.

పాలిస్టర్ (PET) అనువైన PCBల కోసం మరొక సాధారణ ఉపరితలం. ఇది పాలిమైడ్ కంటే చౌకైనది మరియు మంచి వశ్యతను కలిగి ఉంటుంది. పాలిస్టర్-ఆధారిత ఫ్లెక్స్ PCBలు తక్కువ ఉష్ణోగ్రత అవసరాలు కలిగిన అప్లికేషన్లకు అనుకూలంగా ఉంటాయి. అయినప్పటికీ, పాలిస్టర్ యొక్క ఉష్ణ స్థిరత్వం పాలిమైడ్ వలె మంచిది కాదు మరియు దాని మొత్తం పనితీరు తక్కువగా ఉండవచ్చు. తక్కువ డిమాండ్ ఉన్న ఆపరేటింగ్ కండిషన్లతో ఖర్చు-సెన్సిటివ్ అప్లికేషన్ల కోసం, పాలిస్టర్లు ఆచరణీయమైన మరియు తక్కువ ఖర్చుతో కూడిన ఎంపిక.

PEEK (పాలిథెర్కెటోన్) అనేది డిమాండ్ ఉన్న అప్లికేషన్లలో విస్తృతంగా ఉపయోగించే అధిక-పనితీరు గల పదార్థం. ఇది అద్భుతమైన యాంత్రిక మరియు ఉష్ణ లక్షణాలను కలిగి ఉంది మరియు తీవ్రమైన పరిస్థితులకు అనుకూలంగా ఉంటుంది. అయినప్పటికీ, PEEK అనేది పాలిమైడ్ మరియు పాలిస్టర్ కంటే చాలా ఖరీదైనది. అత్యుత్తమ పనితీరు అవసరమయ్యే మరియు అధిక మెటీరియల్ ధరను సమర్థించగలిగే అప్లికేషన్ల కోసం ఇది తరచుగా ఎంపిక చేయబడుతుంది.

సబ్స్ట్రేట్ మెటీరియల్తో పాటు, లామినేట్లు, కవర్ ఫిల్మ్లు మరియు అంటుకునే పదార్థాలు వంటి తయారీ ప్రక్రియలో ఉపయోగించే ఇతర పదార్థాలు కూడా మొత్తం వ్యయాన్ని ప్రభావితం చేస్తాయి. ఈ అదనపు పదార్థాల ధర వాటి నాణ్యత మరియు పనితీరు లక్షణాలపై ఆధారపడి మారవచ్చు. ఉదాహరణకు, మెరుగైన విద్యుత్ లక్షణాలతో కూడిన అధిక-నాణ్యత లామినేట్లు లేదా పర్యావరణ కారకాలకు వ్యతిరేకంగా మెరుగైన రక్షణతో కూడిన ప్రత్యేక కవర్ ఫిల్మ్లు సౌకర్యవంతమైన PCB యొక్క మొత్తం ధరను పెంచుతాయి.

3. పరిమాణం మరియు పజిల్: కొటేషన్ను నిర్ణయించడంలో అవసరమైన సౌకర్యవంతమైన PCB పరిమాణం ముఖ్యమైన పాత్ర పోషిస్తుంది.

ఫ్లెక్స్ PCBలను ధర నిర్ణయించేటప్పుడు అవసరమైన పరిమాణం ప్రధాన అంశం. తయారీదారులు సాధారణంగా పరిమాణం-ఆధారిత ధరలను పాటిస్తారు, అంటే ఎక్కువ పరిమాణం, యూనిట్ ధర తక్కువగా ఉంటుంది. ఎందుకంటే పెద్ద ఆర్డర్లు మెరుగైన ఆర్థిక వ్యవస్థల స్థాయికి అనుమతిస్తాయి మరియు తద్వారా ఉత్పత్తి ఖర్చులు తగ్గుతాయి

మెటీరియల్ వినియోగం మరియు తయారీ సామర్థ్యాన్ని ఆప్టిమైజ్ చేయడానికి మరొక మార్గం ప్యానలైజేషన్. ప్యానలైజేషన్ అనేది బహుళ చిన్న PCBలను పెద్ద ప్యానెల్గా కలపడం. ప్యానెల్లపై డిజైన్లను వ్యూహాత్మకంగా ఏర్పాటు చేయడం ద్వారా, తయారీదారులు తయారీ ప్రక్రియలో వ్యర్థాలను తగ్గించవచ్చు మరియు ఉత్పాదకతను పెంచుకోవచ్చు.

ప్యానలైజేషన్ అనేక ప్రయోజనాలను కలిగి ఉంది. ముందుగా, ప్యానెల్లో అందుబాటులో ఉన్న స్థలాన్ని మరింత సమర్థవంతంగా ఉపయోగించడం ద్వారా ఇది పదార్థ వ్యర్థాలను తగ్గిస్తుంది. వారి స్వంత సరిహద్దులు మరియు అంతరాలతో వేర్వేరు PCBలను ఉత్పత్తి చేయడానికి బదులుగా, తయారీదారులు ఒకే ప్యానెల్పై బహుళ డిజైన్లను ఉంచవచ్చు, దీని మధ్య ఉపయోగించని స్థలాన్ని ఎక్కువగా ఉపయోగించుకోవచ్చు. ఇది గణనీయమైన మెటీరియల్ పొదుపు మరియు ఖర్చు తగ్గింపులకు దారితీస్తుంది.

అదనంగా, ప్యానలైజేషన్ తయారీ ప్రక్రియను సులభతరం చేస్తుంది. బహుళ PCBలను ఏకకాలంలో ప్రాసెస్ చేయవచ్చు కాబట్టి ఇది మరింత ఆటోమేటెడ్ మరియు సమర్థవంతమైన ఉత్పత్తి ప్రక్రియను ప్రారంభిస్తుంది. ఇది ఉత్పాదకతను పెంచుతుంది మరియు తయారీ సమయాన్ని తగ్గిస్తుంది, ఫలితంగా తక్కువ లీడ్ టైమ్స్ మరియు తక్కువ ఖర్చులు ఉంటాయి. సమర్థవంతమైన ప్యానలైజేషన్కు PCB పరిమాణం, డిజైన్ అవసరాలు మరియు తయారీ సామర్థ్యాలు వంటి అంశాలను జాగ్రత్తగా ప్లాన్ చేయడం మరియు పరిగణనలోకి తీసుకోవడం అవసరం. ప్యానలైజేషన్ ప్రక్రియలో సహాయపడటానికి తయారీదారులు ప్రత్యేకమైన సాఫ్ట్వేర్ సాధనాలను ఉపయోగించుకోవచ్చు, సరైన అమరిక మరియు పదార్థాల సమర్ధవంతమైన వినియోగాన్ని నిర్ధారిస్తుంది.

ప్లస్, ప్యానెల్ డిజైన్ నిర్వహించడానికి మరియు రవాణా సులభం. తయారీ ప్రక్రియ పూర్తయిన తర్వాత, ప్యానెల్లను వ్యక్తిగత PCBలుగా విభజించవచ్చు. ఇది ప్యాకేజింగ్ను సులభతరం చేస్తుంది మరియు షిప్పింగ్ సమయంలో నష్టం జరిగే ప్రమాదాన్ని తగ్గిస్తుంది, ఇది చివరికి డబ్బును ఆదా చేస్తుంది.

4.ఉపరితల ముగింపు మరియు రాగి బరువు: ఉపరితల ముగింపు మరియు రాగి బరువు కీలకమైనవిసౌకర్యవంతమైన PCB తయారీ ప్రక్రియ.

PCB తయారీలో ఉపరితల ముగింపు ఒక ముఖ్యమైన అంశం, ఎందుకంటే ఇది బోర్డు యొక్క టంకం మరియు మన్నికను నేరుగా ప్రభావితం చేస్తుంది. ఉపరితల చికిత్స బహిర్గతమైన రాగి జాడలపై రక్షిత పొరను ఏర్పరుస్తుంది, ఆక్సీకరణను నిరోధిస్తుంది మరియు విశ్వసనీయ టంకము కీళ్లను నిర్ధారిస్తుంది. వేర్వేరు ఉపరితల చికిత్సలు వేర్వేరు ఖర్చులు మరియు ప్రయోజనాలను కలిగి ఉంటాయి.

ఒక సాధారణ ముగింపు HASL (హాట్ ఎయిర్ సోల్డర్ లెవలింగ్), ఇది రాగి జాడలకు టంకము యొక్క పొరను వర్తింపజేయడం మరియు వాటిని సమం చేయడానికి వేడి గాలిని ఉపయోగించడం. HASL తక్కువ ఖర్చుతో కూడుకున్నది మరియు మంచి టంకం సామర్థ్యాన్ని అందిస్తుంది, కానీ అది ఉత్పత్తి చేసే అసమాన ఉపరితలం కారణంగా ఫైన్-పిచ్ లేదా ఫైన్-పిచ్ భాగాలకు తగినది కాకపోవచ్చు.

ENIG (ఎలక్ట్రోలెస్ నికెల్ ఇమ్మర్షన్ గోల్డ్) అనేది మరొక విస్తృతంగా ఉపయోగించే ఉపరితల చికిత్స. ఇది రాగి జాడలపై నికెల్ యొక్క పలుచని పొరను నిక్షిప్తం చేస్తుంది, దాని తర్వాత బంగారు పొర ఉంటుంది. ENIG యొక్క అద్భుతమైన సోల్డరబిలిటీ, ఫ్లాట్ ఉపరితలం మరియు తుప్పు నిరోధకత దీనిని ఫైన్-పిచ్ భాగాలు మరియు అధిక-సాంద్రత డిజైన్లకు అనుకూలంగా చేస్తాయి. అయినప్పటికీ, ఇతర ఉపరితల చికిత్సలతో పోలిస్తే ENIG అధిక ధరను కలిగి ఉంది.

OSP (సేంద్రీయ సోల్డరబిలిటీ ప్రిజర్వేటివ్) అనేది రాగి జాడలను రక్షించడానికి సేంద్రీయ పదార్ధం యొక్క పలుచని పొరను వర్తించే ఉపరితల చికిత్స. OSP మంచి సోల్డరబిలిటీ, ప్లానరిటీ మరియు ఖర్చు-ప్రభావాన్ని అందిస్తుంది. అయినప్పటికీ, ఇది ఇతర ముగింపుల వలె మన్నికైనది కాదు మరియు అసెంబ్లీ సమయంలో జాగ్రత్తగా నిర్వహించడం అవసరం కావచ్చు.

PCBలోని రాగి బరువు (ఔన్సులలో) బోర్డు యొక్క వాహకత మరియు పనితీరును నిర్ణయిస్తుంది. రాగి యొక్క మందమైన పొరలు తక్కువ ప్రతిఘటనను అందిస్తాయి మరియు అధిక ప్రవాహాలను నిర్వహించగలవు, ఇవి విద్యుత్ అనువర్తనాలకు అనుకూలంగా ఉంటాయి. అయినప్పటికీ, మందమైన రాగి పొరలకు మరింత మెటీరియల్ మరియు అధునాతన తయారీ పద్ధతులు అవసరమవుతాయి, తద్వారా PCB మొత్తం ఖర్చు పెరుగుతుంది. దీనికి విరుద్ధంగా, సన్నగా ఉండే రాగి పొరలు తక్కువ-శక్తి అనువర్తనాలకు లేదా స్థల పరిమితులు ఉన్న అనువర్తనాలకు అనుకూలంగా ఉంటాయి. వాటికి తక్కువ పదార్థం అవసరం మరియు ఎక్కువ ఖర్చుతో కూడుకున్నవి. రాగి బరువు యొక్క ఎంపిక PCB డిజైన్ మరియు దాని ఉద్దేశించిన ఫంక్షన్ యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి ఉంటుంది.

5.తయారీ సాంకేతికతమరియు అచ్చు: అనువైన PCBలను ఉత్పత్తి చేయడానికి ఉపయోగించే తయారీ పద్ధతులు మరియు సాధనాలు కూడా ధరను ప్రభావితం చేస్తాయి.

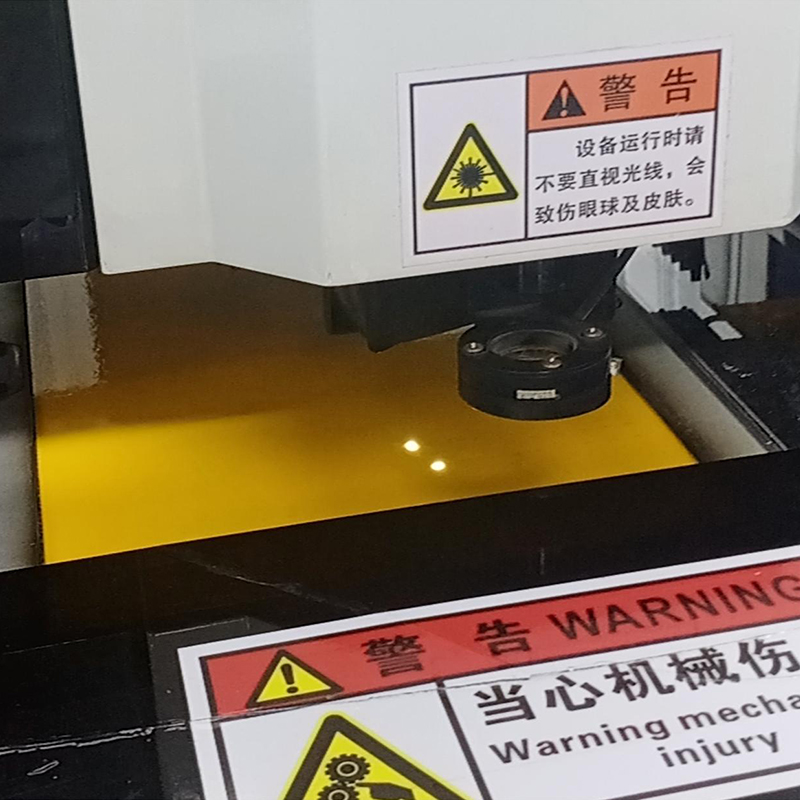

ఫ్లెక్సిబుల్ PCBల ఉత్పత్తిలో తయారీ సాంకేతికత కీలక పాత్ర పోషిస్తుంది మరియు ధరపై ప్రధాన ప్రభావాన్ని చూపుతుంది. లేజర్ డ్రిల్లింగ్ మరియు సీక్వెన్షియల్ బిల్డ్-అప్ (SBU) వంటి అధునాతన సాంకేతికతలు సంక్లిష్టమైన మరియు ఖచ్చితమైన డిజైన్లను సృష్టించగలవు, అయితే ఈ పద్ధతులు తరచుగా అధిక ఉత్పత్తి ఖర్చులతో వస్తాయి. లేజర్ డ్రిల్లింగ్ చక్కటి వయాస్ మరియు చిన్న రంధ్రాలను ఏర్పరుస్తుంది, ఫ్లెక్సిబుల్ PCBలలో అధిక-సాంద్రత సర్క్యూట్లను అనుమతిస్తుంది. అయినప్పటికీ, లేజర్ టెక్నాలజీని ఉపయోగించడం మరియు ప్రక్రియకు అవసరమైన ఖచ్చితత్వం ఉత్పత్తి ఖర్చులను పెంచుతుంది.

సీక్వెన్షియల్ బిల్డ్ అప్ (SBU) అనేది మరొక అధునాతన తయారీ సాంకేతికత, ఇది మరింత సంక్లిష్టమైన డిజైన్లను రూపొందించడానికి బహుళ ఫ్లెక్స్ సర్క్యూట్లను కలపడం. ఈ సాంకేతికత డిజైన్ సౌలభ్యాన్ని పెంచుతుంది మరియు ఒకే ఫ్లెక్సిబుల్ PCBలో వివిధ ఫంక్షన్ల ఏకీకరణను ప్రారంభిస్తుంది. అయినప్పటికీ, తయారీ ప్రక్రియలో అదనపు సంక్లిష్టత ఉత్పత్తి ఖర్చులను పెంచుతుంది.

తయారీ సాంకేతికతలతో పాటు, సౌకర్యవంతమైన PCBలను ఉత్పత్తి చేయడంలో నిర్దిష్ట ప్రక్రియలు కూడా ధరను ప్రభావితం చేస్తాయి. లేపనం, చెక్కడం మరియు లామినేషన్ వంటి ప్రక్రియలు పూర్తిగా పనిచేసే మరియు నమ్మదగిన సౌకర్యవంతమైన PCB తయారీలో ముఖ్యమైన దశలు. ఈ పనితనం యొక్క నాణ్యత, ఉపయోగించిన పదార్థాలు మరియు అవసరమైన ఖచ్చితత్వం స్థాయితో సహా, మొత్తం ఖర్చును ప్రభావితం చేస్తుంది

ఆటోమేషన్ మరియు వినూత్న సాధనాలు ఉత్పాదకత మరియు ఉత్పాదక ప్రక్రియలో సామర్థ్యాన్ని పెంచడంలో సహాయపడతాయి. ఆటోమేటెడ్ మెషినరీ, రోబోటిక్స్ మరియు కంప్యూటర్-ఎయిడెడ్ మ్యానుఫ్యాక్చరింగ్ (CAM) వ్యవస్థలు ఉత్పత్తిని సులభతరం చేయగలవు, మానవ లోపాలను తగ్గించగలవు మరియు తయారీ ప్రక్రియను వేగవంతం చేయగలవు. అయినప్పటికీ, అటువంటి ఆటోమేషన్ను అమలు చేయడం వలన పరికరాలు మరియు సిబ్బందికి శిక్షణలో ముందస్తు పెట్టుబడితో సహా అదనపు ఖర్చులు ఉండవచ్చు.

అదనంగా, అధునాతన PCB డిజైన్ సాఫ్ట్వేర్ మరియు తనిఖీ పరికరాలు వంటి వినూత్న సాధనాలు మరియు సాంకేతికతలను ఉపయోగించడం ధరలను పెంచడంలో సహాయపడుతుంది. ఈ సాధనాలకు తరచుగా ప్రత్యేక నైపుణ్యం, నిర్వహణ మరియు నవీకరణలు అవసరమవుతాయి, ఇవన్నీ మొత్తం ఖర్చును పెంచుతాయి. సౌకర్యవంతమైన PCB ఉత్పత్తికి అవసరమైన ధర మరియు నాణ్యత సమతుల్యతను సాధించడానికి తయారీదారులు తయారీ సాంకేతికతలు, ప్రక్రియలు, ఆటోమేషన్ మరియు వినూత్న సాధనాల మధ్య సమతుల్యతను జాగ్రత్తగా పరిశీలించాలి. ప్రాజెక్ట్ యొక్క నిర్దిష్ట అవసరాలను విశ్లేషించడం ద్వారా మరియు కస్టమర్లతో కలిసి పని చేయడం ద్వారా, తయారీదారులు ఖర్చులను తగ్గించడం మరియు సాధ్యమైనంత ఉత్తమమైన ఉత్పత్తి ఫలితాలను నిర్ధారించడం ద్వారా అత్యంత సముచితమైన సాంకేతికతలు మరియు ప్రక్రియలను నిర్ణయించగలరు.

6.డెలివరీ సమయం మరియు షిప్పింగ్:అవసరమైన ప్రధాన సమయం అనువైన PCB కొటేషన్ను ప్రభావితం చేసే ముఖ్యమైన అంశం.

సౌకర్యవంతమైన PCB ప్రధాన సమయం విషయానికి వస్తే, ప్రధాన సమయం కీలక పాత్ర పోషిస్తుంది. లీడ్ టైమ్ అనేది తయారీదారు ఉత్పత్తిని పూర్తి చేయడానికి మరియు షిప్ చేయడానికి ఆర్డర్ కోసం సిద్ధంగా ఉండటానికి పట్టే సమయం. డిజైన్ యొక్క సంక్లిష్టత, ఆర్డర్ చేయబడిన PCBల సంఖ్య మరియు తయారీదారు యొక్క ప్రస్తుత పనిభారంతో సహా అనేక అంశాల ద్వారా లీడ్ టైమ్లు ప్రభావితమవుతాయి.

రష్ ఆర్డర్లు లేదా టైట్ షెడ్యూల్లకు తరచుగా తయారీదారులు ఉత్పత్తికి ప్రాధాన్యతనివ్వాలి మరియు గడువుకు అనుగుణంగా అదనపు వనరులను కేటాయించాలి. అటువంటి సందర్భాలలో, ఉత్పత్తిని వేగవంతం చేయవలసి ఉంటుంది, ఇది అధిక ఖర్చులకు దారితీయవచ్చు. తయారీదారులు వేగవంతమైన రుసుములను వసూలు చేయవచ్చు లేదా సౌకర్యవంతమైన PCBలు నిర్ణీత సమయంలో తయారు చేయబడి, డెలివరీ చేయబడతాయని నిర్ధారించుకోవడానికి ప్రత్యేక నిర్వహణ విధానాలను అమలు చేయవచ్చు.

షిప్పింగ్ ఖర్చులు ఫ్లెక్స్ PCB యొక్క మొత్తం ధరను కూడా ప్రభావితం చేస్తాయి. షిప్పింగ్ ఖర్చులు అనేక అంశాల ద్వారా నిర్ణయించబడతాయి. మొదట, షిప్పింగ్ ఖర్చులో డెలివరీ స్థానం ముఖ్యమైన పాత్ర పోషిస్తుంది. పెరిగిన షిప్పింగ్ ఛార్జీల కారణంగా రిమోట్ లేదా సుదూర ప్రాంతాలకు షిప్పింగ్ అధిక ఖర్చులను కలిగి ఉంటుంది. అదనంగా, డెలివరీ యొక్క ఆవశ్యకత షిప్పింగ్ ధరను కూడా ప్రభావితం చేస్తుంది. కస్టమర్కు ఎక్స్ప్రెస్ లేదా ఓవర్నైట్ షిప్పింగ్ అవసరమైతే, స్టాండర్డ్ షిప్పింగ్ ఆప్షన్లతో పోలిస్తే షిప్పింగ్ ఖర్చులు ఎక్కువగా ఉంటాయి.

ఆర్డర్ విలువ షిప్పింగ్ ఖర్చులను కూడా ప్రభావితం చేస్తుంది. కొంతమంది తయారీదారులు పెద్ద ఆర్డర్లపై ఉచిత లేదా తగ్గింపుతో కూడిన షిప్పింగ్ను కస్టమర్లకు బల్క్ ఆర్డర్లను ఇవ్వడానికి ప్రోత్సాహకంగా అందించవచ్చు. మరోవైపు, చిన్న ఆర్డర్ల కోసం, ప్యాకేజింగ్ మరియు హ్యాండ్లింగ్లో ఉండే ఖర్చులను కవర్ చేయడానికి షిప్పింగ్ ఛార్జీలు సాపేక్షంగా ఎక్కువగా ఉండవచ్చు.

సమర్థవంతమైన షిప్పింగ్ను నిర్ధారించడానికి మరియు ఖర్చులను తగ్గించడానికి, తయారీదారులు అత్యంత తక్కువ ఖర్చుతో కూడిన షిప్పింగ్ పద్ధతిని నిర్ణయించడానికి లాజిస్టిక్స్ ప్రొవైడర్లతో కలిసి పని చేయవచ్చు. ఇది సరైన షిప్పింగ్ క్యారియర్ను ఎంచుకోవడం, అనుకూలమైన షిప్పింగ్ రేట్లను చర్చించడం మరియు బరువు మరియు పరిమాణాన్ని తగ్గించడానికి ప్యాకేజింగ్ను ఆప్టిమైజ్ చేయడం వంటివి కలిగి ఉంటుంది.

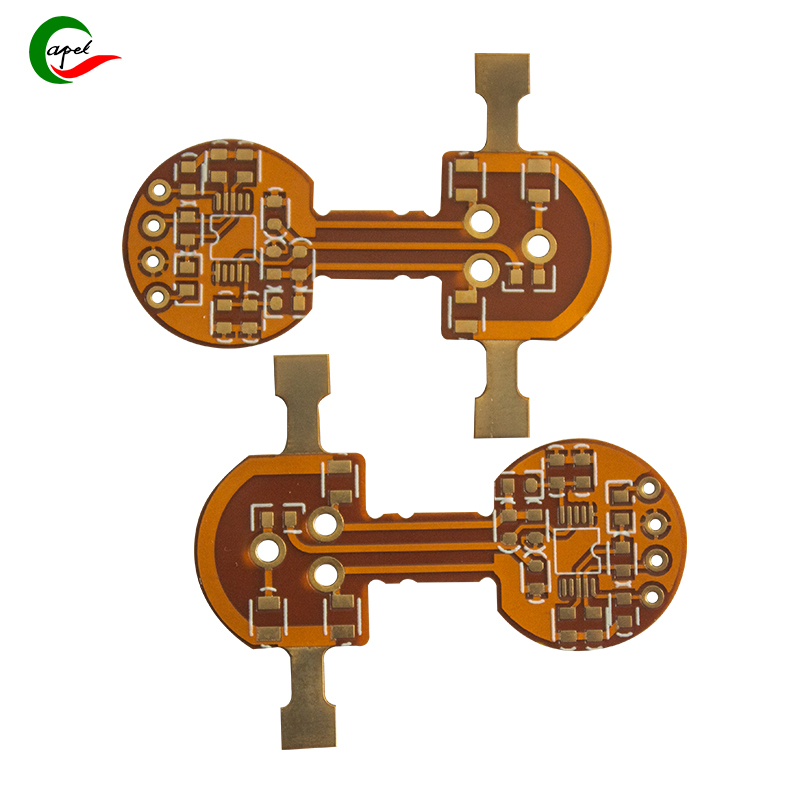

సంగ్రహంగా చెప్పాలంటే,అనువైన PCB కొటేషన్ను ప్రభావితం చేసే అనేక అంశాలు ఉన్నాయి. ఈ కారకాలపై స్పష్టమైన అవగాహన ఉన్న వినియోగదారులు సమాచారంతో నిర్ణయాలు తీసుకోవచ్చు మరియు వారి తయారీ ప్రక్రియలను ఆప్టిమైజ్ చేయవచ్చు.డిజైన్ సంక్లిష్టత, మెటీరియల్ ఎంపిక మరియు పరిమాణం అనువైన PCB ధరను ప్రభావితం చేసే ముఖ్య కారకాలు.మరింత క్లిష్టమైన డిజైన్, అధిక ధర. అధిక-నాణ్యత సబ్స్ట్రేట్ లేదా ఉపరితల ముగింపుని ఎంచుకోవడం వంటి మెటీరియల్ ఎంపికలు కూడా ధరను ప్రభావితం చేయవచ్చు. అలాగే, పెద్ద మొత్తంలో ఆర్డర్ చేయడం వల్ల తరచుగా బల్క్ డిస్కౌంట్లు లభిస్తాయి. ప్యానలింగ్, కాపర్ వెయిట్, ఫ్యాబ్రికేషన్ టెక్నిక్స్ మరియు టూలింగ్ వంటి ఇతర అంశాలు కూడా ఖర్చును నిర్ణయించడంలో పాత్ర పోషిస్తాయి. ప్యానెలింగ్ మెటీరియల్ల సమర్ధవంతమైన వినియోగాన్ని అనుమతిస్తుంది మరియు ఖర్చులను తగ్గిస్తుంది. రాగి బరువు ఉపయోగించిన రాగి మొత్తాన్ని ప్రభావితం చేస్తుంది, ఇది ఫ్లెక్స్ PCB యొక్క ధర మరియు కార్యాచరణను ప్రభావితం చేస్తుంది. అధునాతన సాంకేతికత లేదా ప్రత్యేక సాధనాల వినియోగం వంటి తయారీ పద్ధతులు మరియు సాధనాలు ధరలను ప్రభావితం చేస్తాయి. చివరగా, ప్రధాన సమయం మరియు షిప్పింగ్ ముఖ్యమైనవి. రష్ ఆర్డర్లు లేదా వేగవంతమైన ఉత్పత్తికి అదనపు ఛార్జీలు వర్తించవచ్చు మరియు షిప్పింగ్ ఖర్చులు స్థానం, అత్యవసరం మరియు ఆర్డర్ విలువ వంటి అంశాలపై ఆధారపడి ఉంటాయి. ఈ కారకాలను జాగ్రత్తగా మూల్యాంకనం చేయడం ద్వారా మరియు అనుభవజ్ఞులైన మరియు విశ్వసనీయమైన PCB తయారీదారుతో కలిసి పనిచేయడం ద్వారా, కంపెనీలు తమ నిర్దిష్ట అవసరాలను తీర్చగల ఖర్చుతో కూడుకున్న మరియు అధిక-నాణ్యత గల సౌకర్యవంతమైన PCBని అనుకూలీకరించవచ్చు.షెన్జెన్ కాపెల్ టెక్నాలజీ కో., లిమిటెడ్ 2009 నుండి ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లను (PCBలు) తయారు చేస్తోంది.ప్రస్తుతం, మేము అనుకూల 1-30 లేయర్ ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లను అందించగలుగుతున్నాము. మా HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్) ఫ్లెక్సిబుల్ PCB తయారీ సాంకేతికత చాలా పరిణతి చెందినది. గత 15 సంవత్సరాలుగా, మేము నిరంతరం సాంకేతికతను ఆవిష్కరించాము మరియు కస్టమర్ల కోసం ప్రాజెక్ట్ సంబంధిత సమస్యలను పరిష్కరించడంలో గొప్ప అనుభవాన్ని పొందాము.

పోస్ట్ సమయం: ఆగస్ట్-31-2023

వెనుకకు