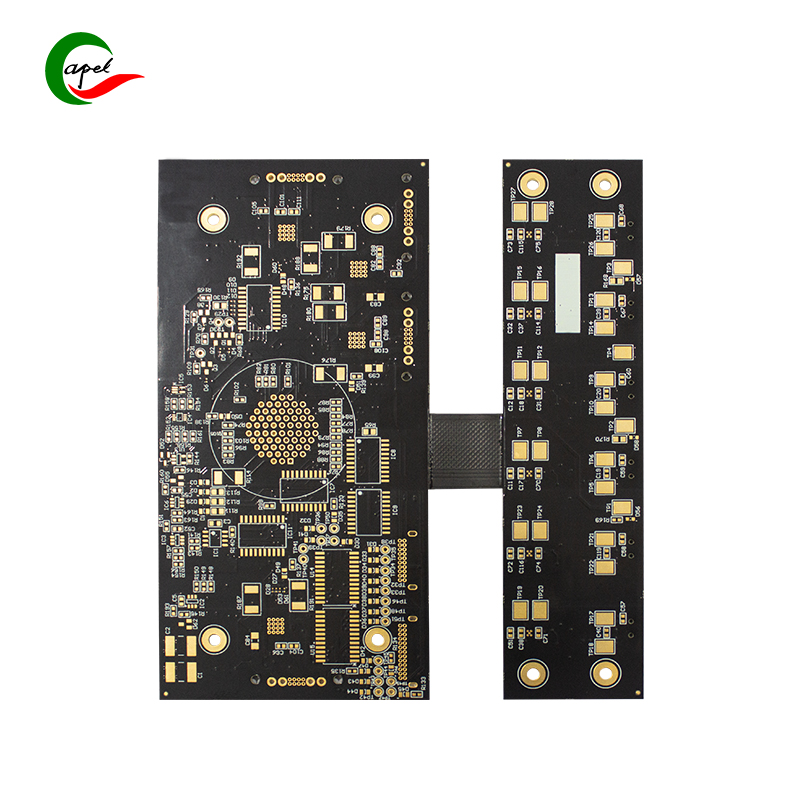

HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్) బోర్డులు ఆధునిక ఎలక్ట్రానిక్ డిజైన్లకు గో-టు ఎంపికగా మారాయి. అధిక సర్క్యూట్ సాంద్రత, చిన్న ఫారమ్ కారకాలు మరియు మెరుగైన సిగ్నల్ సమగ్రత వంటి సాంప్రదాయ ప్రింటెడ్ సర్క్యూట్ బోర్డ్ల (PCBలు) కంటే ఇవి అనేక ప్రయోజనాలను అందిస్తాయి. అయితే,HDI బోర్డుల యొక్క ప్రత్యేకమైన డిజైన్ పరిగణనలు వాంఛనీయ పనితీరు మరియు విశ్వసనీయతను నిర్ధారించడానికి జాగ్రత్తగా ప్రణాళిక మరియు అమలు అవసరం. హెచ్డిఐ బోర్డ్ను డిజైన్ చేసేటప్పుడు పరిగణించవలసిన ముఖ్య అంశాలను ఇక్కడ మేము విశ్లేషిస్తాము.

1. సూక్ష్మీకరణ మరియు కాంపోనెంట్ లేఅవుట్:

HDI బోర్డ్లను ఉపయోగించడానికి ప్రధాన కారణాలలో ఒకటి చిన్న పాదముద్రలో ఎక్కువ సంఖ్యలో భాగాలను ఉంచగల సామర్థ్యం. డిజైనర్గా, మీరు సూక్ష్మీకరణ అంశాన్ని పరిగణించాలి మరియు భాగాల లేఅవుట్ను జాగ్రత్తగా ప్లాన్ చేయాలి. సిగ్నల్ సమగ్రతను రాజీ పడకుండా కాంపాక్ట్ డిజైన్ను సాధించడంలో కాంపోనెంట్ ప్లేస్మెంట్ కీలక పాత్ర పోషిస్తుంది.

సూక్ష్మీకరణను ఆప్టిమైజ్ చేయడానికి, చిన్న, మరింత కాంపాక్ట్ భాగాలను ఉపయోగించడాన్ని పరిగణించండి. అదనంగా, ఉపరితల మౌంట్ టెక్నాలజీ (SMT) ఉపయోగం సమర్థవంతమైన కాంపోనెంట్ ప్లేస్మెంట్ను అనుమతిస్తుంది, ఇది బోర్డు మొత్తం పరిమాణాన్ని తగ్గిస్తుంది. అయితే, థర్మల్ పరిగణనలను విశ్లేషించి, ప్రత్యేకించి అధిక శక్తి భాగాలకు తగిన శీతలీకరణ విధానాలను నిర్ధారించండి.

2. సిగ్నల్ సమగ్రత మరియు ప్రసారం:

HDI బోర్డులు అధిక పౌనఃపున్యం మరియు హై స్పీడ్ అప్లికేషన్లకు మద్దతు ఇస్తాయి, కాబట్టి సిగ్నల్ సమగ్రత ఒక క్లిష్టమైన పరిశీలన అవుతుంది. సిగ్నల్ సమగ్రతను కాపాడుకోవడానికి సిగ్నల్ నష్టం మరియు జోక్యాన్ని తగ్గించడం చాలా కీలకం. గుర్తుంచుకోవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

a. ఇంపెడెన్స్ నియంత్రణ:బోర్డు అంతటా సరైన ఇంపెడెన్స్ సరిపోలికను నిర్ధారిస్తుంది. ట్రేస్ వెడల్పు, అంతరం మరియు విద్యుద్వాహక పదార్థం యొక్క జాగ్రత్తగా ఎంపిక చేయడం ద్వారా దీనిని సాధించవచ్చు. సిగ్నల్ అటెన్యుయేషన్ను తగ్గించడానికి మీ అప్లికేషన్కు ప్రత్యేకంగా నియంత్రిత ఇంపెడెన్స్ ప్రమాణాలకు కట్టుబడి ఉండటం చాలా కీలకం.

బి. నియంత్రిత క్రాస్స్టాక్:అధిక సాంద్రత కలిగిన డిజైన్లు తరచుగా HDI బోర్డులపై గట్టి ట్రేస్ స్పేసింగ్కు దారితీస్తాయి, ఇది క్రాస్స్టాక్కు దారి తీస్తుంది. సిగ్నల్ అటెన్యూయేషన్కు కారణమైన ప్రక్కనే ఉన్న జాడలతో సిగ్నల్ జోక్యం చేసుకున్నప్పుడు క్రాస్స్టాక్ ఏర్పడుతుంది. క్రాస్స్టాక్ ప్రభావాలను తగ్గించడానికి, డిఫరెన్షియల్ పెయిర్ రూటింగ్, షీల్డింగ్ మరియు సరైన గ్రౌండ్ ప్లేన్ అసైన్మెంట్ల వంటి సాంకేతికతలను ఉపయోగించండి.

సి. శక్తి సమగ్రత:సరైన సిగ్నల్ ట్రాన్స్మిషన్ కోసం బోర్డు అంతటా స్థిరమైన విద్యుత్ పంపిణీని నిర్వహించడం చాలా కీలకం. పవర్ ట్రాన్స్ఫర్ కోసం తక్కువ ఇంపెడెన్స్ మార్గాన్ని నిర్ధారించడానికి తగినంత డీకప్లింగ్ కెపాసిటర్లు, గ్రౌండ్ ప్లేన్లు మరియు పవర్ ప్లేన్లను చేర్చండి.

డి. EMI/EMC పరిగణనలు:సర్క్యూట్ సాంద్రత పెరిగేకొద్దీ, విద్యుదయస్కాంత జోక్యం (EMI) మరియు విద్యుదయస్కాంత అనుకూలత (EMC) సమస్యల ప్రమాదం కూడా పెరుగుతుంది. బాహ్య విద్యుదయస్కాంత జోక్యానికి HDI బోర్డు గ్రహణశీలతను తగ్గించడానికి సరైన గ్రౌండింగ్ పద్ధతులు, షీల్డింగ్ వ్యూహాలు మరియు EMI ఫిల్టర్లపై శ్రద్ధ వహించండి.

3. తయారీ సవాళ్లు మరియు మెటీరియల్ ఎంపిక:

పెరిగిన సంక్లిష్టత కారణంగా HDI బోర్డుల రూపకల్పన మరియు తయారీ వివిధ సవాళ్లను కలిగిస్తుంది. సరైన మెటీరియల్స్ మరియు ఫాబ్రికేషన్ టెక్నిక్లను ఎంచుకోవడం డిజైన్ విజయానికి కీలకం. కింది వాటిని పరిగణించండి:

a. లేయర్ స్టాక్-అప్ మరియు ప్రణాళిక ద్వారా:HDI బోర్డులు తరచుగా బహుళ లేయర్లను కలిగి ఉంటాయి, తరచుగా సంక్లిష్టమైన స్టాక్-అప్లలో ఉంటాయి. డ్రిల్ పరిమాణం, రకం ద్వారా (బ్లైండ్, బరీడ్ లేదా మైక్రోవియా వంటివి) మరియు దాని ప్లేస్మెంట్ వంటి అంశాలను పరిగణనలోకి తీసుకుని, కావలసిన రూటింగ్ సాంద్రతకు అనుగుణంగా లేయర్ స్టాక్-అప్ను జాగ్రత్తగా ప్లాన్ చేయండి. సరైన ప్రణాళిక ద్వారా విశ్వసనీయత రాజీ పడకుండా సమర్థవంతమైన సిగ్నల్ రూటింగ్ను నిర్ధారిస్తుంది.

బి. మెటీరియల్ ఎంపిక:కావలసిన విద్యుత్ పనితీరు, ఉష్ణ నిర్వహణ అవసరాలు మరియు వ్యయ పరిగణనల ఆధారంగా తగిన లామినేట్ పదార్థాన్ని ఎంచుకోండి. HDI బోర్డులు సాధారణంగా అధిక గాజు పరివర్తన ఉష్ణోగ్రతలు, తక్కువ వెదజల్లే కారకాలు మరియు మంచి ఉష్ణ వాహకత కలిగిన ప్రత్యేక పదార్థాలపై ఆధారపడతాయి. అత్యంత అనుకూలమైన ఎంపికను నిర్ణయించడానికి మెటీరియల్ సరఫరాదారులను సంప్రదించండి.

సి. తయారీ సహనం:HDI బోర్డుల సూక్ష్మీకరణ మరియు పెరిగిన సంక్లిష్టత కోసం కఠినమైన తయారీ సహనం అవసరం. ఖచ్చితమైన ఉత్పత్తి మరియు సరిపోతుందని నిర్ధారించడానికి తయారీదారుకు మీ నిర్దిష్ట సహనాలను నిర్వచించి, కమ్యూనికేట్ చేయాలని నిర్ధారించుకోండి.

4. విశ్వసనీయత మరియు పరీక్ష పరిగణనలు:

HDI బోర్డు యొక్క విశ్వసనీయత దాని ఉద్దేశించిన అప్లికేషన్కు కీలకం. విశ్వసనీయతను మెరుగుపరచడానికి మరియు ట్రబుల్షూటింగ్ను సులభతరం చేయడానికి, కింది డిజైన్ పరిగణనలను పరిగణించండి:

a. టెస్టబిలిటీ కోసం డిజైన్ (DFT):లాజిక్ ఎనలైజర్ యాక్సెస్ పాయింట్లు లేదా బౌండరీ-స్కాన్ టెస్ట్ పాయింట్ల వంటి టెస్ట్ పాయింట్లను చేర్చడం, పోస్ట్-మాన్యుఫ్యాక్చరింగ్ టెస్టింగ్ మరియు డీబగ్గింగ్లో సహాయపడుతుంది.

బి. థర్మల్ పరిగణనలు:HDI బోర్డులు సాధారణంగా చిన్న స్థలంలో పెద్ద సంఖ్యలో భాగాలను ప్యాక్ చేస్తాయి కాబట్టి, థర్మల్ మేనేజ్మెంట్ కీలకం అవుతుంది. భాగాలు పేర్కొన్న ఉష్ణోగ్రత పరిమితుల్లో పనిచేస్తాయని నిర్ధారించుకోవడానికి హీట్ సింక్లు లేదా థర్మల్ వయాస్ వంటి సరైన శీతలీకరణ పద్ధతులను అమలు చేయండి.

సి. పర్యావరణ కారకాలు:హెచ్డిఐ బోర్డు పనిచేసే పర్యావరణ పరిస్థితులను అర్థం చేసుకోండి మరియు తదనుగుణంగా రూపకల్పన చేయండి. బోర్డు దాని ఉద్దేశించిన వాతావరణాన్ని తట్టుకోగలదని నిర్ధారించడానికి ఉష్ణోగ్రత తీవ్రతలు, తేమ, దుమ్ము మరియు కంపనం వంటి అంశాలు పరిగణనలోకి తీసుకోబడతాయి.

సారాంశంలో, హెచ్డిఐ బోర్డు రూపకల్పనకు అధిక సర్క్యూట్ సాంద్రత సాధించడానికి, సిగ్నల్ సమగ్రతను ఆప్టిమైజ్ చేయడానికి, విశ్వసనీయతను నిర్ధారించడానికి మరియు తయారీని సులభతరం చేయడానికి అనేక కీలక అంశాలను పరిగణనలోకి తీసుకోవడం అవసరం. సూక్ష్మీకరణ వ్యూహాన్ని జాగ్రత్తగా ప్లాన్ చేయడం మరియు అమలు చేయడం, సిగ్నల్ సమగ్రత మరియు ప్రసార సూత్రాలను పరిగణనలోకి తీసుకోవడం, తగిన మెటీరియల్లను ఎంచుకోవడం మరియు విశ్వసనీయత సమస్యలను పరిష్కరించడం ద్వారా, మీరు మీ డిజైన్లలో HDI సాంకేతికత యొక్క పూర్తి సామర్థ్యాన్ని గ్రహించవచ్చు.షెన్జెన్ కాపెల్ టెక్నాలజీ కో., లిమిటెడ్ 15 సంవత్సరాలుగా సర్క్యూట్ బోర్డ్లలో నిమగ్నమై ఉంది. కఠినమైన ప్రక్రియ ప్రవాహం, అధునాతన ప్రక్రియ సామర్థ్యాలు, వృత్తిపరమైన సాంకేతిక సేవలు, గొప్ప ప్రాజెక్ట్ అనుభవం మరియు వినూత్న సాంకేతికతతో, మేము కస్టమర్ల నమ్మకాన్ని గెలుచుకున్నాము. మరియు ప్రతిసారీ మేము కస్టమర్ యొక్క ప్రాజెక్ట్ కోసం మార్కెట్ అవకాశాన్ని పొందవచ్చు.

పోస్ట్ సమయం: ఆగస్ట్-23-2023

వెనుకకు