పరిచయం:

స్మార్ట్, కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాలకు డిమాండ్ పెరుగుతూనే ఉంది, తయారీదారులు ఈ అవసరాలను తీర్చడానికి ఆవిష్కరణలను కొనసాగిస్తున్నారు. రిజిడ్-ఫ్లెక్స్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు (PCBలు) గేమ్-ఛేంజర్గా నిరూపించబడ్డాయి, ఆధునిక ఎలక్ట్రానిక్స్లో బహుముఖ మరియు సమర్థవంతమైన డిజైన్లను అనుమతిస్తుంది. అయినప్పటికీ, దృఢమైన-ఫ్లెక్స్ PCBల తయారీకి ప్రత్యేకమైన తయారీ పరికరాలు అవసరమని ఒక సాధారణ అపోహ ఉంది. ఈ బ్లాగ్లో, మేము ఈ అపోహను తొలగిస్తాము మరియు ఈ ప్రత్యేక పరికరాలు ఎందుకు అవసరం లేదని చర్చిస్తాము.

1. దృఢమైన-ఫ్లెక్స్ బోర్డ్ను అర్థం చేసుకోండి:

దృఢమైన-ఫ్లెక్స్ PCB డిజైన్ వశ్యతను పెంచడానికి, విశ్వసనీయతను మెరుగుపరచడానికి మరియు అసెంబ్లీ ఖర్చులను తగ్గించడానికి కఠినమైన మరియు సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్ల ప్రయోజనాలను మిళితం చేస్తుంది. ఈ బోర్డులు దృఢమైన మరియు సౌకర్యవంతమైన ఉపరితలాల కలయికను కలిగి ఉంటాయి, రంధ్రాలు, వాహక అంటుకునే లేదా తొలగించగల కనెక్టర్ల ద్వారా పూతతో అనుసంధానించబడి ఉంటాయి. దీని ప్రత్యేక నిర్మాణం గట్టి ప్రదేశాల్లోకి సరిపోయేలా వంగడం, మడవడం లేదా ట్విస్ట్ చేయడం మరియు సంక్లిష్టమైన డిజైన్లకు అనుగుణంగా ఉంటుంది.

2. ప్రత్యేక తయారీ పరికరాలు అవసరం:

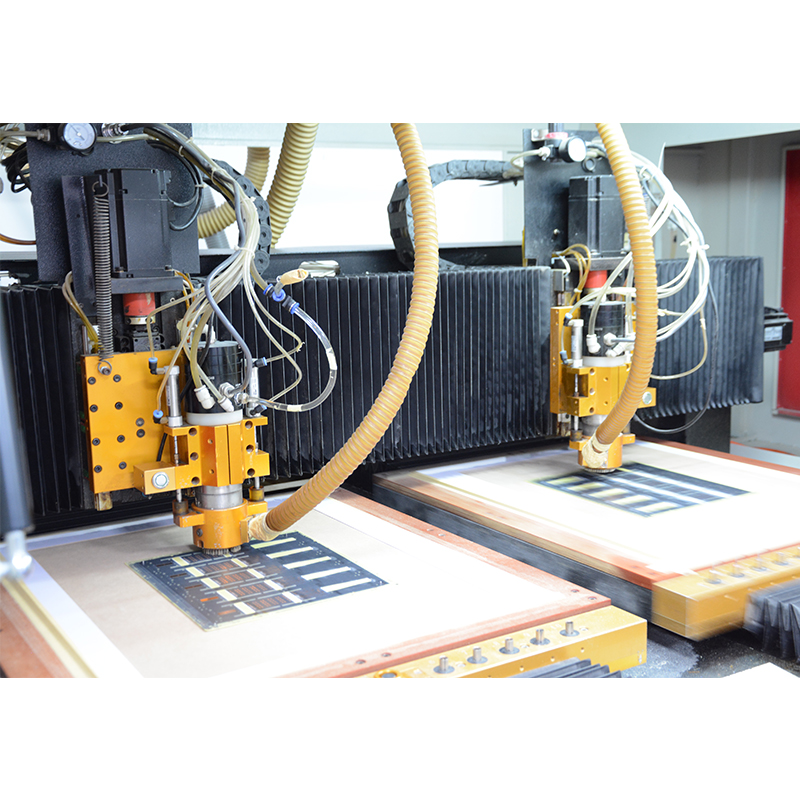

జనాదరణ పొందిన నమ్మకానికి విరుద్ధంగా, ప్రత్యేకమైన దృఢమైన-ఫ్లెక్స్ తయారీ పరికరాలలో పెట్టుబడి పెట్టడం ఎల్లప్పుడూ అవసరం లేదు. ఈ బోర్డులకు వాటి నిర్మాణం కారణంగా అదనపు పరిశీలనలు అవసరం అయినప్పటికీ, ఇప్పటికే ఉన్న అనేక తయారీ ప్రక్రియలు మరియు సాధనాలను ఇప్పటికీ ఉపయోగించుకోవచ్చు. ప్రత్యేకమైన పరికరాల అవసరం లేకుండా దృఢమైన-ఫ్లెక్స్ ప్యానెల్లను ఉత్పత్తి చేయడానికి ఆధునిక తయారీ సౌకర్యాలు అధునాతన యంత్రాలతో అమర్చబడి ఉంటాయి.

3. ఫ్లెక్సిబుల్ మెటీరియల్ హ్యాండ్లింగ్:

రిజిడ్-ఫ్లెక్స్ PCBల తయారీకి సంబంధించిన ముఖ్య అంశాలలో ఒకటి సౌకర్యవంతమైన పదార్థాల నిర్వహణ మరియు ప్రాసెసింగ్. ఈ పదార్థాలు పెళుసుగా ఉంటాయి మరియు తయారీ సమయంలో ప్రత్యేక శ్రద్ధ అవసరం. అయినప్పటికీ, సరైన శిక్షణ మరియు అనుకూలీకరించిన తయారీ ప్రక్రియలతో, ఇప్పటికే ఉన్న పరికరాలు ఈ పదార్థాలను సమర్థవంతంగా నిర్వహించగలవు. క్లాంపింగ్ మెకానిజమ్స్, కన్వేయర్ సెట్టింగ్లు మరియు హ్యాండ్లింగ్ టెక్నిక్లకు సర్దుబాట్లు అనువైన సబ్స్ట్రేట్ల సరైన నిర్వహణను నిర్ధారించగలవు.

4. రంధ్రాల ద్వారా డ్రిల్లింగ్ మరియు ప్లేటింగ్:

దృఢమైన-ఫ్లెక్స్ బోర్డులు తరచుగా పొరలు మరియు భాగాలను ఇంటర్కనెక్ట్ చేయడానికి రంధ్రాల ద్వారా డ్రిల్లింగ్ అవసరం. సబ్స్ట్రేట్ మెటీరియల్లో మార్పుల కారణంగా ప్రత్యేక డ్రిల్లింగ్ యంత్రం అవసరమని కొందరు నమ్ముతారు. కొన్ని సందర్భాల్లో గట్టిపడిన డ్రిల్ బిట్స్ లేదా హై-స్పీడ్ స్పిండిల్స్ అవసరం అయితే, ఇప్పటికే ఉన్న పరికరాలు ఈ అవసరాలను తీర్చగలవు. అదేవిధంగా, ప్రామాణిక పరికరాలు మరియు పరిశ్రమ-నిరూపితమైన పద్ధతులను ఉపయోగించి వాహక పదార్థాలతో రంధ్రాల ద్వారా పూత పూయడం సాధ్యమవుతుంది.

5. రాగి రేకు లామినేషన్ మరియు ఎచింగ్:

రాగి రేకు లామినేషన్ మరియు తదుపరి ఎచింగ్ ప్రక్రియలు దృఢమైన-ఫ్లెక్స్ బోర్డు తయారీలో కీలక దశలు. ఈ ప్రక్రియల సమయంలో, రాగి పొరలు ఉపరితలంతో బంధించబడతాయి మరియు కావలసిన సర్క్యూట్రీని రూపొందించడానికి ఎంపికగా తీసివేయబడతాయి. అధిక-వాల్యూమ్ ఉత్పత్తికి ప్రత్యేకమైన పరికరాలు ప్రయోజనకరంగా ఉన్నప్పటికీ, ప్రామాణిక లామినేషన్ మరియు ఎచింగ్ మెషీన్లు చిన్న-స్థాయి తయారీలో అద్భుతమైన ఫలితాలను సాధించగలవు.

6. కాంపోనెంట్ అసెంబ్లీ మరియు వెల్డింగ్:

అసెంబ్లీ మరియు టంకం ప్రక్రియలకు కూడా దృఢమైన-ఫ్లెక్స్ PCBల కోసం ప్రత్యేక పరికరాలు అవసరం లేదు. నిరూపితమైన ఉపరితల మౌంట్ టెక్నాలజీ (SMT) మరియు త్రూ-హోల్ అసెంబ్లీ సాంకేతికతలను ఈ బోర్డులకు అన్వయించవచ్చు. ఉత్పాదకత (DFM) కోసం సరైన రూపకల్పన కీలకం, భాగాలు వ్యూహాత్మకంగా ఫ్లెక్స్ ప్రాంతాలు మరియు సంభావ్య ఒత్తిడి పాయింట్లను దృష్టిలో ఉంచుకుని ఉంచబడతాయి.

ముగింపులో:

సారాంశంలో, దృఢమైన-ఫ్లెక్స్ PCBలకు ప్రత్యేకమైన ఉత్పాదక పరికరాలు అవసరమని ఒక అపోహ. తయారీ ప్రక్రియలను ఆప్టిమైజ్ చేయడం ద్వారా, సౌకర్యవంతమైన పదార్థాలను జాగ్రత్తగా నిర్వహించడం మరియు డిజైన్ మార్గదర్శకాలకు కట్టుబడి ఉండటం ద్వారా, ఇప్పటికే ఉన్న పరికరాలు ఈ మల్టీఫంక్షనల్ సర్క్యూట్ బోర్డ్లను విజయవంతంగా ఉత్పత్తి చేయగలవు. అందువల్ల, తయారీదారులు మరియు డిజైనర్లు తప్పనిసరిగా ఉత్పత్తి ప్రక్రియ అంతటా అవసరమైన నైపుణ్యం మరియు మార్గదర్శకత్వాన్ని అందించగల అనుభవజ్ఞులైన తయారీ భాగస్వాములతో పని చేయాలి. ప్రత్యేక పరికరాల భారం లేకుండా దృఢమైన-ఫ్లెక్స్ PCBల సామర్థ్యాన్ని అన్లాక్ చేయడం వల్ల పరిశ్రమలు తమ ప్రయోజనాలను పొందేందుకు మరియు మరింత వినూత్నమైన ఎలక్ట్రానిక్ పరికరాలను రూపొందించే అవకాశాన్ని అందిస్తుంది.

పోస్ట్ సమయం: సెప్టెంబర్-19-2023

వెనుకకు