ఫ్లెక్సిబుల్ మరియు కాంపాక్ట్ ఎలక్ట్రానిక్ సొల్యూషన్స్ కోసం డిమాండ్ పెరుగుతూనే ఉంది, PCB డిజైన్ మరియు తయారీలో దృఢమైన-ఫ్లెక్స్ PCBలు ఒక ప్రముఖ ఎంపికగా మారాయి. ఈ బోర్డులు మన్నిక మరియు కార్యాచరణను త్యాగం చేయకుండా మెరుగైన సౌలభ్యాన్ని అందించడానికి దృఢమైన మరియు సౌకర్యవంతమైన PCBల ప్రయోజనాలను మిళితం చేస్తాయి. విశ్వసనీయమైన మరియు ఆప్టిమైజ్ చేయబడిన దృఢమైన-ఫ్లెక్స్ PCBలను రూపొందించడానికి, స్టాక్-అప్ కాన్ఫిగరేషన్ను పూర్తిగా అర్థం చేసుకోవడం చాలా అవసరం. స్టాక్-అప్ నిర్మాణం PCB యొక్క అమరిక మరియు పొర నిర్మాణాన్ని నిర్ణయిస్తుంది, దాని పనితీరు మరియు తయారీని నేరుగా ప్రభావితం చేస్తుంది.ఈ సమగ్ర మార్గదర్శి రిజిడ్-ఫ్లెక్స్ PCB స్టాక్అప్ల సంక్లిష్టతలను పరిశోధిస్తుంది, డిజైన్ ప్రక్రియలో డిజైనర్లు సమాచార నిర్ణయాలు తీసుకోవడంలో సహాయపడటానికి విలువైన అంతర్దృష్టులను అందిస్తుంది. ఇది మెటీరియల్ ఎంపిక, లేయర్ ప్లేస్మెంట్, సిగ్నల్ ఇంటెగ్రిటీ పరిగణనలు, ఇంపెడెన్స్ కంట్రోల్ మరియు తయారీ పరిమితులతో సహా వివిధ అంశాలను కవర్ చేస్తుంది. దృఢమైన-ఫ్లెక్స్ PCB స్టాక్అప్ల సంక్లిష్టతలను అర్థం చేసుకోవడం ద్వారా, డిజైనర్లు తమ డిజైన్ల సమగ్రత మరియు విశ్వసనీయతను నిర్ధారించగలరు. అవి సిగ్నల్ సమగ్రతను ఆప్టిమైజ్ చేస్తాయి, విద్యుదయస్కాంత జోక్యాన్ని (EMI) కనిష్టీకరించి, సమర్థవంతమైన తయారీ ప్రక్రియలను సులభతరం చేస్తాయి. మీరు రిజిడ్-ఫ్లెక్స్ PCB డిజైన్కు కొత్తవారైనా లేదా మీ జ్ఞానాన్ని మెరుగుపరచుకోవాలని చూస్తున్నారా, ఈ గైడ్ విలువైన వనరుగా ఉంటుంది, ఇది స్టాకింగ్ కాన్ఫిగరేషన్లలోని సంక్లిష్టతలను నావిగేట్ చేయడానికి మరియు ఉత్పత్తుల శ్రేణి కోసం అధిక-నాణ్యత, దృఢమైన సౌకర్యవంతమైన PCB పరిష్కారాలను రూపొందించడానికి మిమ్మల్ని అనుమతిస్తుంది.

1.దృఢమైన-ఫ్లెక్స్ బోర్డు అంటే ఏమిటి?

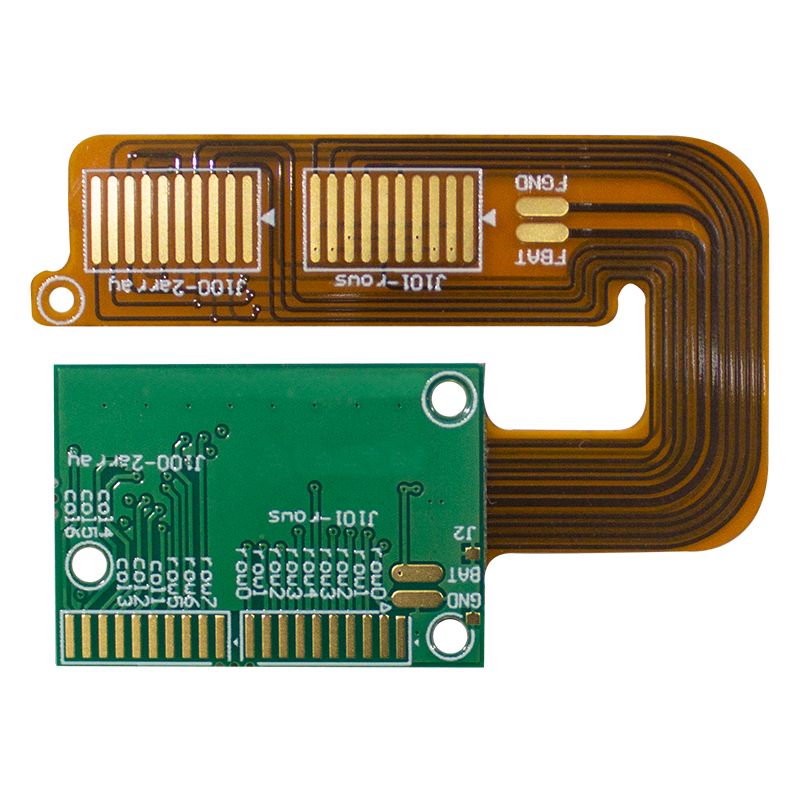

రిజిడ్-ఫ్లెక్స్ బోర్డ్, దీనిని రిజిడ్-ఫ్లెక్స్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్ (పిసిబి) అని కూడా పిలుస్తారు, ఇది ఒక బోర్డ్లో దృఢమైన మరియు సౌకర్యవంతమైన సబ్స్ట్రేట్లను మిళితం చేసే పిసిబి.ఇది డిజైన్ వశ్యత మరియు మన్నికను మెరుగుపరచడానికి దృఢమైన మరియు సౌకర్యవంతమైన PCBల ప్రయోజనాలను మిళితం చేస్తుంది. దృఢమైన-ఫ్లెక్స్ బోర్డ్లో, దృఢమైన భాగం సాంప్రదాయ దృఢమైన PCB పదార్థంతో (FR4 వంటివి) తయారు చేయబడింది, అయితే సౌకర్యవంతమైన భాగం అనువైన PCB పదార్థంతో (పాలీమైడ్ వంటివి) తయారు చేయబడింది. ఈ భాగాలు ఒకే ఇంటిగ్రేటెడ్ బోర్డ్ను రూపొందించడానికి రంధ్రాలు లేదా ఫ్లెక్స్ కనెక్టర్ల ద్వారా పూతతో ఒకదానితో ఒకటి అనుసంధానించబడి ఉంటాయి. దృఢమైన విభాగాలు ప్రామాణిక దృఢమైన PCB వలె భాగాలు, కనెక్టర్లు మరియు ఇతర యాంత్రిక అంశాలకు మద్దతు మరియు స్థిరత్వాన్ని అందిస్తాయి. సౌకర్యవంతమైన భాగం, మరోవైపు, సర్క్యూట్ బోర్డ్ను వంగడానికి మరియు వంగడానికి అనుమతిస్తుంది, ఇది పరిమిత స్థలం లేదా క్రమరహిత ఆకృతులతో ఎలక్ట్రానిక్ పరికరాలకు సరిపోయేలా చేస్తుంది. సాంప్రదాయ దృఢమైన లేదా సౌకర్యవంతమైన PCBల కంటే దృఢమైన-ఫ్లెక్స్ బోర్డులు అనేక ప్రయోజనాలను అందిస్తాయి. అవి కనెక్టర్లు మరియు కేబుల్స్ అవసరాన్ని తగ్గిస్తాయి, స్థలాన్ని ఆదా చేయడం, అసెంబ్లీ సమయాన్ని తగ్గించడం మరియు వైఫల్యం యొక్క సంభావ్య పాయింట్లను తొలగించడం ద్వారా విశ్వసనీయతను పెంచడం. అదనంగా, దృఢమైన మరియు ఫ్లెక్స్ భాగాల మధ్య ఇంటర్కనెక్షన్లను సరళీకృతం చేయడం, రూటింగ్ సంక్లిష్టతను తగ్గించడం మరియు సిగ్నల్ సమగ్రతను మెరుగుపరచడం ద్వారా దృఢమైన-ఫ్లెక్స్ బోర్డులు డిజైన్ ప్రక్రియను సులభతరం చేస్తాయి. రిజిడ్-ఫ్లెక్స్ బోర్డులు సాధారణంగా స్థలం పరిమితంగా ఉన్న అప్లికేషన్లలో ఉపయోగించబడతాయి లేదా బోర్డు నిర్దిష్ట ఆకారం లేదా ప్రొఫైల్కు అనుగుణంగా ఉండాలి. అవి తరచుగా ఏరోస్పేస్, వైద్య పరికరాలు, ఆటోమోటివ్ ఎలక్ట్రానిక్స్ మరియు పోర్టబుల్ ఎలక్ట్రానిక్స్లో కనిపిస్తాయి, ఇక్కడ పరిమాణం, బరువు మరియు విశ్వసనీయత కీలక కారకాలు. దృఢమైన మరియు సౌకర్యవంతమైన పదార్థాలు మరియు ఇంటర్కనెక్ట్ల కలయిక కారణంగా దృఢమైన-ఫ్లెక్స్ బోర్డుల రూపకల్పన మరియు తయారీకి ప్రత్యేక జ్ఞానం మరియు నైపుణ్యం అవసరం. అందువల్ల, దృఢమైన-ఫ్లెక్స్ బోర్డ్ తయారీ యొక్క సంక్లిష్టతలను నిర్వహించగల సామర్థ్యం ఉన్న అనుభవజ్ఞుడైన PCB తయారీదారుతో కలిసి పనిచేయడం చాలా ముఖ్యం.

2. రిజిడ్ ఫ్లెక్స్ పిసిబి స్టాకింగ్ కాన్ఫిగరేషన్ ఎందుకు ముఖ్యమైనది?

యాంత్రిక సమగ్రత:

దృఢమైన-ఫ్లెక్స్ PCBలు వశ్యత మరియు విశ్వసనీయతను అందించడానికి రూపొందించబడ్డాయి. స్టాకింగ్ కాన్ఫిగరేషన్ దృఢమైన మరియు సౌకర్యవంతమైన పొరల అమరికను నిర్ణయిస్తుంది, బోర్డు దాని నిర్మాణ సమగ్రతను రాజీ పడకుండా వంగడం, మెలితిప్పడం మరియు ఇతర యాంత్రిక ఒత్తిళ్లను తట్టుకోగలదని నిర్ధారిస్తుంది. పిసిబి అలసట, ఒత్తిడి సాంద్రతలు మరియు కాలక్రమేణా వైఫల్యాన్ని నివారించడానికి సరైన పొర అమరిక చాలా కీలకం.

స్పేస్ ఆప్టిమైజేషన్:

రిజిడ్-ఫ్లెక్స్ బోర్డులు పరిమిత స్థలంతో కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. పేర్చబడిన కాన్ఫిగరేషన్లు 3D స్థలాన్ని గరిష్టంగా ఉపయోగించుకునే విధంగా లేయర్లు మరియు భాగాలను అమర్చడం ద్వారా అందుబాటులో ఉన్న స్థలాన్ని సమర్ధవంతంగా ఉపయోగించుకోవడానికి డిజైనర్లను అనుమతిస్తాయి. ఇది PCBలను గట్టి ఎన్క్లోజర్లు, సూక్ష్మీకరించిన పరికరాలు మరియు సంక్లిష్ట రూప కారకాలలో ఇన్స్టాల్ చేయడాన్ని అనుమతిస్తుంది. సిగ్నల్ సమగ్రత:

దృఢమైన ఫ్లెక్స్ PCB యొక్క సిగ్నల్ సమగ్రత దాని సరైన ఆపరేషన్కు కీలకం. నియంత్రిత ఇంపెడెన్స్, ట్రాన్స్మిషన్ లైన్ రూటింగ్ మరియు క్రాస్స్టాక్ను తగ్గించడం వంటి అంశాలను పరిగణనలోకి తీసుకోవడం ద్వారా సిగ్నల్ సమగ్రతను ఆప్టిమైజ్ చేయడంలో స్టాకింగ్ కాన్ఫిగరేషన్ కీలక పాత్ర పోషిస్తుంది. సహేతుకమైన లేయర్డ్ లేఅవుట్ హై-స్పీడ్ సిగ్నల్స్ యొక్క ప్రభావవంతమైన రూటింగ్ని నిర్ధారిస్తుంది, సిగ్నల్ అటెన్యుయేషన్ను తగ్గిస్తుంది మరియు ఖచ్చితమైన డేటా ట్రాన్స్మిషన్ను నిర్ధారిస్తుంది.

థర్మల్ మేనేజ్మెంట్:

ఎలక్ట్రానిక్ పరికరాలు వేడిని ఉత్పత్తి చేస్తాయి మరియు వేడెక్కడం మరియు భాగాలకు సంభావ్య నష్టాన్ని నివారించడానికి సరైన థర్మల్ నిర్వహణ కీలకం. దృఢమైన-ఫ్లెక్స్ PCBల యొక్క పేర్చబడిన కాన్ఫిగరేషన్ సమర్థవంతమైన ఉష్ణ వెదజల్లడం కోసం థర్మల్ వయాస్, రాగి పొరలు మరియు హీట్ సింక్లను వ్యూహాత్మకంగా ఉంచడానికి అనుమతిస్తుంది. స్టాక్-అప్ డిజైన్ ప్రక్రియలో థర్మల్ సమస్యలను పరిగణనలోకి తీసుకోవడం ద్వారా, డిజైనర్లు PCB దీర్ఘాయువు మరియు విశ్వసనీయతను నిర్ధారించగలరు.

తయారీ పరిగణనలు:

స్టాకింగ్ కాన్ఫిగరేషన్ రిజిడ్-ఫ్లెక్స్ PCB తయారీ ప్రక్రియను ప్రభావితం చేస్తుంది. ఇది పొరలు ఒకదానితో ఒకటి బంధించబడిన క్రమాన్ని, అనువైన మరియు దృఢమైన పొరల అమరిక మరియు నమోదు మరియు భాగాల ప్లేస్మెంట్ను నిర్ణయిస్తుంది. స్టాక్-అప్ కాన్ఫిగరేషన్లను జాగ్రత్తగా ఎంచుకోవడం ద్వారా, డిజైనర్లు తయారీ ప్రక్రియను క్రమబద్ధీకరించవచ్చు, ఉత్పత్తి ఖర్చులను తగ్గించవచ్చు మరియు తయారీ లోపాల ప్రమాదాన్ని తగ్గించవచ్చు.

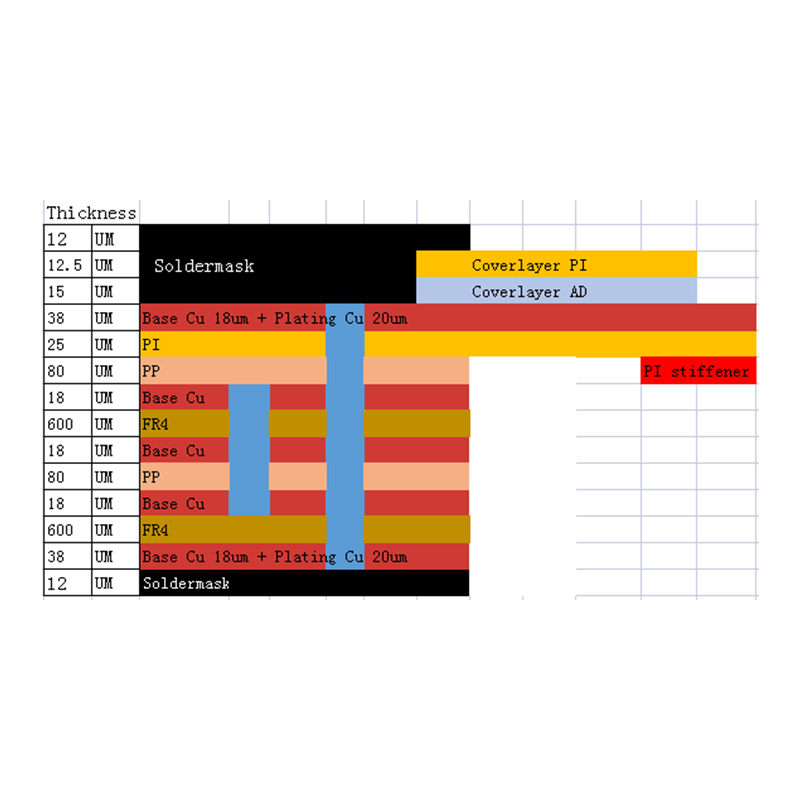

3. రిజిడ్-ఫ్లెక్స్ PCB స్టాకప్ యొక్క కీలక భాగాలు

దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ను రూపకల్పన చేసేటప్పుడు, పరిగణించవలసిన అనేక కీలక భాగాలు ఉన్నాయి. మొత్తం PCB రూపకల్పనకు అవసరమైన నిర్మాణ మద్దతు, విద్యుత్ కనెక్టివిటీ మరియు సౌలభ్యాన్ని అందించడంలో ఈ భాగాలు కీలక పాత్ర పోషిస్తాయి. దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ యొక్క ముఖ్య భాగాలు క్రిందివి:

దృఢమైన పొర:

దృఢమైన పొర సాధారణంగా FR-4 లేదా సారూప్య పదార్థం వంటి దృఢమైన మూల పదార్థం నుండి తయారు చేయబడుతుంది. ఈ పొర PCBకి యాంత్రిక బలం మరియు స్థిరత్వాన్ని అందిస్తుంది. ఇది భాగాలను కలిగి ఉంటుంది మరియు ఉపరితల మౌంట్ పరికరాలు (SMD) మరియు త్రూ-హోల్ భాగాలను వ్యవస్థాపించడానికి అనుమతిస్తుంది. దృఢమైన పొర అనువైన పొరకు గట్టి పునాదిని అందిస్తుంది మరియు మొత్తం PCB యొక్క సరైన అమరిక మరియు దృఢత్వాన్ని నిర్ధారిస్తుంది.

ఫ్లెక్సిబుల్ పొర:

ఫ్లెక్సిబుల్ లేయర్లో పాలిమైడ్ లేదా సారూప్య పదార్థం వంటి సౌకర్యవంతమైన బేస్ మెటీరియల్ ఉంటుంది. ఈ లేయర్ PCBని వంగడానికి, మడవడానికి మరియు వంచడానికి అనుమతిస్తుంది. ఫ్లెక్స్ లేయర్ అంటే చాలా వరకు సర్క్యూట్రీ మరియు ఎలక్ట్రికల్ కనెక్షన్లు ఉన్నాయి. వివిధ ఆకారాలు లేదా ఖాళీలకు PCB వంగి లేదా అనుగుణంగా ఉండే అప్లికేషన్లకు ఇది అవసరమైన సౌలభ్యాన్ని అందిస్తుంది. అప్లికేషన్ యొక్క అవసరాలకు అనుగుణంగా ఉండేలా ఈ లేయర్ యొక్క వశ్యతను జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది.

అంటుకునే పొర:

అంటుకునే పొర అనేది దృఢమైన పొర మరియు సౌకర్యవంతమైన పొర మధ్య వర్తించే అంటుకునే పదార్థం యొక్క పలుచని పొర. లామినేట్కు నిర్మాణ సమగ్రతను అందించడం ద్వారా దృఢమైన మరియు సౌకర్యవంతమైన పొరలను బంధించడం దీని ప్రధాన ఉద్దేశ్యం. వంగడం లేదా వంగడం కదలికల సమయంలో కూడా పొరలు ఒకదానికొకటి దృఢంగా కనెక్ట్ అయ్యేలా ఇది నిర్ధారిస్తుంది. అంటుకునే పొర కూడా విద్యుద్వాహక పదార్థంగా పనిచేస్తుంది, పొరల మధ్య ఇన్సులేషన్ను అందిస్తుంది. మంచి బంధన లక్షణాలు, అధిక విద్యుద్వాహక బలం మరియు బేస్ మెటీరియల్తో అనుకూలత కలిగి ఉండటం వలన అంటుకునే పదార్థం యొక్క ఎంపిక కీలకం.

ఉపబల మరియు కవరింగ్:

మెకానికల్ బలం, రక్షణ మరియు విశ్వసనీయతను మెరుగుపరచడానికి PCB స్టాకప్కి తరచుగా జోడించబడే అదనపు లేయర్లు ఉపబలాలు మరియు కవరింగ్లు. ఉపబలాల్లో FR-4 లేదా పాలీమైడ్-ఆధారిత అంటుకునే రహిత షీట్లు వంటి పదార్థాలు ఉంటాయి, ఇవి అదనపు దృఢత్వం మరియు మద్దతును అందించడానికి దృఢమైన లేదా సౌకర్యవంతమైన పొరల యొక్క నిర్దిష్ట ప్రాంతాలకు లామినేట్ చేయబడతాయి. తేమ, ధూళి మరియు యాంత్రిక ఒత్తిడి వంటి పర్యావరణ కారకాల నుండి రక్షించడానికి PCB ఉపరితలాలు టంకము ముసుగులు మరియు రక్షణ పూతలతో కప్పబడి ఉంటాయి.

అప్లికేషన్ యొక్క అవసరాలకు అనుగుణంగా జాగ్రత్తగా రూపొందించబడిన దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ను రూపొందించడానికి ఈ కీలక భాగాలు కలిసి పని చేస్తాయి. దృఢమైన మరియు సౌకర్యవంతమైన పొరల ద్వారా అందించబడిన నిర్మాణ సమగ్రత మరియు వశ్యత, అలాగే అంటుకునే పొరలు, PCB సర్క్యూట్ యొక్క సమగ్రతను రాజీ పడకుండా వంగడం లేదా వంగడం కదలికలను తట్టుకోగలదని నిర్ధారిస్తుంది. అదనంగా, ఉపబలాలు మరియు కవరింగ్ల ఉపయోగం PCB యొక్క మొత్తం విశ్వసనీయత మరియు రక్షణను పెంచుతుంది. ఈ భాగాలను జాగ్రత్తగా ఎంచుకోవడం మరియు రూపకల్పన చేయడం ద్వారా, ఇంజనీర్లు బలమైన మరియు విశ్వసనీయ దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్లను సృష్టించగలరు.

4.Rigid-flex PCB స్టాకప్ కాన్ఫిగరేషన్ రకం

దృఢమైన-ఫ్లెక్స్ PCB స్టాక్అప్లను రూపొందిస్తున్నప్పుడు, అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలను బట్టి వివిధ కాన్ఫిగరేషన్ రకాలను ఉపయోగించవచ్చు. స్టాక్-అప్ కాన్ఫిగరేషన్ డిజైన్లో చేర్చబడిన లేయర్ల సంఖ్య మరియు దృఢమైన మరియు సౌకర్యవంతమైన పొరల అమరికను నిర్ణయిస్తుంది. కిందివి మూడు సాధారణ రకాల దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ కాన్ఫిగరేషన్లు:

దృఢమైన మరియు మృదువైన లామినేషన్ యొక్క 1 పొర:

ఈ కాన్ఫిగరేషన్లో, PCB దృఢమైన పదార్థం యొక్క ఒకే పొర మరియు సౌకర్యవంతమైన పదార్థం యొక్క ఒకే పొరను కలిగి ఉంటుంది. దృఢమైన పొర అవసరమైన స్థిరత్వం మరియు మద్దతును అందిస్తుంది, అయితే ఫ్లెక్సిబుల్ లేయర్ PCBని వంగడానికి మరియు వంగడానికి అనుమతిస్తుంది. ఈ కాన్ఫిగరేషన్ పరిమిత వశ్యత మరియు సరళమైన డిజైన్ అవసరమయ్యే అప్లికేషన్లకు అనుకూలంగా ఉంటుంది.

దృఢమైన మరియు మృదువైన సూపర్పొజిషన్ యొక్క 2 పొరలు:

ఈ కాన్ఫిగరేషన్లో, PCB రెండు పొరలను కలిగి ఉంటుంది - దృఢమైన పొర మరియు సౌకర్యవంతమైన పొర. ఒక దృఢమైన పొర రెండు సౌకర్యవంతమైన పొరల మధ్య శాండ్విచ్ చేయబడి, "బుక్" అమరికను సృష్టిస్తుంది. ఈ కాన్ఫిగరేషన్ ఎక్కువ సౌలభ్యాన్ని అందిస్తుంది మరియు PCB యొక్క రెండు వైపులా భాగాలను ఉపయోగించి మరింత సంక్లిష్టమైన డిజైన్లను అనుమతిస్తుంది. ఇది సింగిల్-లేయర్ కాన్ఫిగరేషన్ కంటే బెండింగ్ మరియు బెండింగ్లో మెరుగైన సౌలభ్యాన్ని అందిస్తుంది.

బహుళ-పొర దృఢమైన మరియు మృదువైన సూపర్పొజిషన్:

ఈ కాన్ఫిగరేషన్లో, PCB బహుళ లేయర్లను కలిగి ఉంటుంది - దృఢమైన మరియు సౌకర్యవంతమైన పొరల కలయిక. పొరలు ఒకదానిపై ఒకటి పేర్చబడి ఉంటాయి, దృఢమైన మరియు సౌకర్యవంతమైన పొరల మధ్య ఏకాంతరంగా ఉంటాయి. ఈ కాన్ఫిగరేషన్ అత్యున్నత స్థాయి వశ్యతను అందిస్తుంది మరియు బహుళ భాగాలు మరియు సర్క్యూట్లను ఉపయోగించి అత్యంత సంక్లిష్టమైన డిజైన్లను అనుమతిస్తుంది. అధిక వశ్యత మరియు కాంపాక్ట్ డిజైన్ అవసరమయ్యే అప్లికేషన్లకు ఇది అనుకూలంగా ఉంటుంది.

రిజిడ్-ఫ్లెక్స్ స్టాకప్ కాన్ఫిగరేషన్ ఎంపిక అవసరమైన వశ్యత స్థాయి, సర్క్యూట్ డిజైన్ సంక్లిష్టత మరియు స్థల పరిమితులు వంటి అంశాలపై ఆధారపడి ఉంటుంది. ఇంజనీర్లు అత్యంత సముచితమైన స్టాకింగ్ కాన్ఫిగరేషన్ను గుర్తించడానికి అప్లికేషన్ యొక్క అవసరాలు మరియు పరిమితులను జాగ్రత్తగా మూల్యాంకనం చేయాలి.

దృఢమైన-ఫ్లెక్స్ లామినేట్ నిర్మాణంతో పాటు, మెటీరియల్ ఎంపిక, ప్రతి పొర యొక్క మందం మరియు ద్వారా మరియు కనెక్షన్ డిజైన్ వంటి ఇతర అంశాలు కూడా దృఢమైన-ఫ్లెక్స్ PCBల యొక్క మొత్తం పనితీరు మరియు విశ్వసనీయతను నిర్ణయించడంలో ముఖ్యమైన పాత్ర పోషిస్తాయి. ఎంచుకున్న స్టాకప్ కాన్ఫిగరేషన్ అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలు మరియు ప్రమాణాలకు అనుగుణంగా ఉండేలా PCB తయారీదారు మరియు డిజైన్ నిపుణులతో సన్నిహితంగా పని చేయడం చాలా కీలకం.

తగిన దృఢమైన-ఫ్లెక్స్ స్టాకప్ కాన్ఫిగరేషన్ను ఎంచుకోవడం ద్వారా మరియు ఇతర డిజైన్ పారామితులను ఆప్టిమైజ్ చేయడం ద్వారా, ఇంజనీర్లు తమ అప్లికేషన్ల యొక్క ప్రత్యేక అవసరాలను తీర్చగల నమ్మకమైన, అధిక-పనితీరు గల రిజిడ్-ఫ్లెక్స్ PCBలను అమలు చేయవచ్చు.

5. దృఢమైన-ఫ్లెక్స్ PCB స్టాకింగ్ కాన్ఫిగరేషన్ను ఎంచుకున్నప్పుడు పరిగణించవలసిన అంశాలు

దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ కాన్ఫిగరేషన్ను ఎంచుకున్నప్పుడు, సరైన పనితీరు మరియు విశ్వసనీయతను నిర్ధారించడానికి పరిగణించవలసిన అనేక అంశాలు ఉన్నాయి. గుర్తుంచుకోవలసిన ఐదు ముఖ్యమైన అంశాలు ఇక్కడ ఉన్నాయి:

సిగ్నల్ సమగ్రత:

స్టాకప్ కాన్ఫిగరేషన్ ఎంపిక PCB యొక్క సిగ్నల్ సమగ్రతను గణనీయంగా ప్రభావితం చేస్తుంది. దృఢమైన లేయర్లతో పోలిస్తే ఫ్లెక్సిబుల్ లేయర్లపై సిగ్నల్ ట్రేస్లు వేర్వేరు ఇంపెడెన్స్ లక్షణాలను కలిగి ఉండవచ్చు. సిగ్నల్ నష్టం, క్రాస్స్టాక్ మరియు ఇంపెడెన్స్ అసమతుల్యతను తగ్గించే స్టాకప్ కాన్ఫిగరేషన్ను ఎంచుకోవడం చాలా కీలకం. PCB అంతటా సిగ్నల్ సమగ్రతను నిర్వహించడానికి సరైన ఇంపెడెన్స్ నియంత్రణ పద్ధతులు ఉపయోగించాలి.

వశ్యత అవసరాలు:

PCBకి అవసరమైన వశ్యత స్థాయి ముఖ్యమైనది. వేర్వేరు అప్లికేషన్లు వేర్వేరు బెండింగ్ మరియు బెండింగ్ అవసరాలను కలిగి ఉండవచ్చు. PCB అన్ని మెకానికల్ మరియు ఎలక్ట్రికల్ పనితీరు అవసరాలకు అనుగుణంగా ఉండేలా చూసుకుంటూ, అవసరమైన సౌలభ్యాన్ని కల్పించేందుకు స్టాకప్ కాన్ఫిగరేషన్ ఎంచుకోవాలి. అనువైన పొరల సంఖ్య మరియు అమరిక నిర్దిష్ట అప్లికేషన్ అవసరాల ఆధారంగా జాగ్రత్తగా నిర్ణయించబడాలి.

స్థల పరిమితులు:

ఉత్పత్తి లేదా పరికరంలో అందుబాటులో ఉన్న స్థలం స్టాక్-అప్ కాన్ఫిగరేషన్ ఎంపికను గణనీయంగా ప్రభావితం చేస్తుంది. పరిమిత PCB స్పేస్తో కూడిన కాంపాక్ట్ డిజైన్లకు స్పేస్ వినియోగాన్ని పెంచడానికి బహుళ-పొర దృఢమైన-ఫ్లెక్స్ కాన్ఫిగరేషన్లు అవసరం కావచ్చు. మరోవైపు, స్టాక్-అప్ కాన్ఫిగరేషన్లను ఎంచుకునేటప్పుడు పెద్ద డిజైన్లు మరింత వశ్యతను అనుమతిస్తాయి. పనితీరు లేదా విశ్వసనీయత రాజీ పడకుండా అందుబాటులో ఉన్న స్థలానికి సరిపోయేలా స్టాకింగ్ను ఆప్టిమైజ్ చేయడం చాలా కీలకం.

థర్మల్ మేనేజ్మెంట్:

సర్క్యూట్లు మరియు భాగాల పనితీరు మరియు విశ్వసనీయతను ప్రభావితం చేసే వేడిని నిర్మించడాన్ని నిరోధించడంలో సమర్థవంతమైన థర్మల్ మేనేజ్మెంట్ కీలకం. స్టాకప్ కాన్ఫిగరేషన్ ఎంపిక వేడి వెదజల్లడాన్ని పరిగణనలోకి తీసుకోవాలి. ఉదాహరణకు, PCB చాలా వేడిని ఉత్పత్తి చేస్తే, మెటల్ కోర్లను చేర్చడం లేదా థర్మల్ వయాస్ని ఉపయోగించడం వంటి వేడిని వెదజల్లడంలో సహాయపడే లేఅప్ అవసరం కావచ్చు. వేడిని సమర్థవంతంగా వెదజల్లడానికి హీటింగ్ భాగాలను వ్యూహాత్మకంగా స్టాక్లో ఉంచాలి.

ఫాబ్రికేషన్ మరియు అసెంబ్లీ పరిగణనలు:

ఎంచుకున్న స్టాక్-అప్ కాన్ఫిగరేషన్ సులభంగా రూపొందించడానికి మరియు సమీకరించడానికి ఉండాలి. తయారీ సౌలభ్యం, తయారీ ప్రక్రియలు మరియు అసెంబ్లీ సాంకేతికతలతో అనుకూలత మరియు తగిన పదార్థాల లభ్యత వంటి అంశాలను పరిగణించాలి. ఉదాహరణకు, కొన్ని స్టాక్-అప్ కాన్ఫిగరేషన్లకు ప్రత్యేకమైన తయారీ పద్ధతులు అవసరం కావచ్చు లేదా ఉపయోగించగల పదార్థాలలో పరిమితులు ఉండవచ్చు. ఎంచుకున్న కాన్ఫిగరేషన్ను సమర్ధవంతంగా ఉత్పత్తి చేయవచ్చని మరియు సమీకరించవచ్చని నిర్ధారించుకోవడానికి డిజైన్ ప్రక్రియ ప్రారంభంలో PCB తయారీదారుతో కలిసి పనిచేయడం చాలా కీలకం.

ఈ ఐదు అంశాలను జాగ్రత్తగా మూల్యాంకనం చేయడం ద్వారా, ఇంజనీర్లు దృఢమైన-ఫ్లెక్స్ PCB స్టాకింగ్ కాన్ఫిగరేషన్ను ఎంచుకోవడం గురించి సమాచారంతో కూడిన నిర్ణయం తీసుకోవచ్చు. ఎంచుకున్న కాన్ఫిగరేషన్ అన్ని డిజైన్ అవసరాలకు అనుగుణంగా ఉందని మరియు ఉత్పత్తి ప్రక్రియకు అనుకూలంగా ఉందని నిర్ధారించడానికి తయారీ మరియు అసెంబ్లీ నిపుణుడితో కలిసి పని చేయడానికి ఇది బాగా సిఫార్సు చేయబడింది. సిగ్నల్ సమగ్రత, ఫ్లెక్సిబిలిటీ, స్థల పరిమితులు, థర్మల్ మేనేజ్మెంట్ మరియు మాన్యుఫ్యాక్చరింగ్ పరిగణనలను పరిష్కరించడానికి స్టాకప్ను అనుకూలీకరించడం వలన బలమైన మరియు నమ్మదగిన దృఢమైన-ఫ్లెక్స్ PCB పరిష్కారం లభిస్తుంది.

6.దృఢమైన-అనువైన PCB స్టాక్-అప్ కోసం డిజైన్ పరిగణనలు

దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ను రూపకల్పన చేసేటప్పుడు, సరైన కార్యాచరణ మరియు విశ్వసనీయతను నిర్ధారించడానికి పరిగణించవలసిన అనేక ముఖ్యమైన అంశాలు ఉన్నాయి. ఇక్కడ ఐదు ప్రధాన డిజైన్ పరిగణనలు ఉన్నాయి:

పొర పంపిణీ మరియు సమరూపత:

డిజైన్లో బ్యాలెన్స్ మరియు సమరూపతను సాధించడానికి స్టాకప్లోని లేయర్ పంపిణీ కీలకం. ఇది బెండింగ్ ప్రక్రియలో వార్పింగ్ లేదా బక్లింగ్ సమస్యలను నివారించడానికి సహాయపడుతుంది. ఫ్లెక్స్ బోర్డు యొక్క ప్రతి వైపు ఒకే సంఖ్యలో లేయర్లను కలిగి ఉండాలని మరియు ఫ్లెక్స్ లేయర్ను స్టాక్ మధ్యలో ఉంచాలని సిఫార్సు చేయబడింది. ఇది సమతుల్య ఒత్తిడి పంపిణీని నిర్ధారిస్తుంది మరియు వైఫల్య ప్రమాదాన్ని తగ్గిస్తుంది.

కేబుల్ మరియు ట్రేస్ లేఅవుట్:

PCBలో కేబుల్స్ మరియు జాడల లేఅవుట్ జాగ్రత్తగా పరిగణించాలి. కేబుల్స్ మరియు ట్రేస్ల రూటింగ్ ఒత్తిడి సాంద్రతలను తగ్గించడానికి మరియు బెండింగ్ సమయంలో నష్టాన్ని నివారించడానికి ప్లాన్ చేయాలి. సమీపంలో బెండ్ లేదా ఫోల్డ్ పాయింట్ల వంటి అధిక వంపు ఒత్తిడి ఉన్న ప్రాంతాల నుండి అత్యంత సౌకర్యవంతమైన కేబుల్లు మరియు ట్రేస్లను దూరంగా ఉంచాలని సిఫార్సు చేయబడింది. అదనంగా, పదునైన మూలలకు బదులుగా గుండ్రని మూలలను ఉపయోగించడం ఒత్తిడి ఏకాగ్రతను తగ్గిస్తుంది మరియు PCB వశ్యతను మెరుగుపరుస్తుంది.

గ్రౌండ్ మరియు పవర్ ప్లేన్స్:

సరైన సిగ్నల్ సమగ్రతను మరియు విద్యుత్ పంపిణీని నిర్వహించడానికి గ్రౌండ్ మరియు పవర్ ప్లేన్ పంపిణీ చాలా ముఖ్యం. PCB అంతటా సమతుల్య మరియు స్థిరమైన విద్యుత్ పంపిణీని అందించడానికి అంకితమైన గ్రౌండ్ మరియు పవర్ ప్లేన్లను కేటాయించాలని సిఫార్సు చేయబడింది. ఈ పొరలు విద్యుదయస్కాంత జోక్యం (EMI) షీల్డ్లుగా కూడా పనిచేస్తాయి. గ్రౌండ్ ఇంపెడెన్స్ని తగ్గించడానికి మరియు EMI పనితీరును మెరుగుపరచడానికి గ్రౌండ్ వయాస్ మరియు స్టిచ్డ్ వయాస్ల సరైన స్థానం చాలా కీలకం.

సిగ్నల్ సమగ్రత విశ్లేషణ:

PCB యొక్క సాధారణ ఆపరేషన్కు సిగ్నల్ సమగ్రత కీలకం. ఇంపెడెన్స్ నిలిపివేతలు, క్రాస్స్టాక్ మరియు సిగ్నల్ రిఫ్లెక్షన్లను తగ్గించడానికి సిగ్నల్ ట్రేస్లను జాగ్రత్తగా రూపొందించాలి. ట్రేస్ వెడల్పు మరియు అంతరాన్ని ఆప్టిమైజ్ చేయడానికి, నియంత్రిత ఇంపెడెన్స్ను నిర్వహించడానికి మరియు మొత్తం దృఢమైన-ఫ్లెక్స్ PCB అంతటా సిగ్నల్ సమగ్రతను నిర్ధారించడానికి సిగ్నల్ సమగ్రత విశ్లేషణ చేయడానికి PCB డిజైనర్లు సాఫ్ట్వేర్ సాధనాలను ఉపయోగించాలి.

ఫ్లెక్సిబుల్ మరియు బెండ్ ప్రాంతాలు:

PCB యొక్క ఫ్లెక్సిబుల్ మరియు దృఢమైన భాగాలు వశ్యత మరియు వంపు పరంగా విభిన్న అవసరాలను కలిగి ఉంటాయి. సౌకర్యవంతమైన మరియు దృఢమైన విభాగాల కోసం నిర్దిష్ట ప్రాంతాలను నిర్వచించడం మరియు నియమించడం అవసరం. జాడలు లేదా భాగాలపై ఒత్తిడి లేకుండా అవసరమైన వంపు వ్యాసార్థానికి అనుగుణంగా ఫ్లెక్స్ ప్రాంతం అనువైనదిగా ఉండాలి. మెకానికల్ బలం మరియు సౌకర్యవంతమైన ప్రాంతాల విశ్వసనీయతను పెంచడానికి పక్కటెముకలు లేదా పాలిమర్ పూతలు వంటి ఉపబల సాంకేతికతలను ఉపయోగించవచ్చు.

ఈ డిజైన్ కారకాలను పరిగణనలోకి తీసుకోవడం ద్వారా, ఇంజనీర్లు పూర్తిగా ఆప్టిమైజ్ చేసిన దృఢమైన-ఫ్లెక్స్ PCB స్టాక్అప్లను అభివృద్ధి చేయవచ్చు. వారి సామర్థ్యాలు, మెటీరియల్ ఎంపికలు మరియు తయారీ పరిమితులను అర్థం చేసుకోవడానికి PCB తయారీదారులతో కలిసి పనిచేయడం చాలా కీలకం. అదనంగా, డిజైన్ ప్రక్రియలో ప్రారంభంలో తయారీ బృందాన్ని చేర్చుకోవడం వల్ల ఏవైనా ఉత్పాదకత సమస్యలను పరిష్కరించడంలో సహాయపడుతుంది మరియు డిజైన్ నుండి ఉత్పత్తికి సాఫీగా మారేలా చేస్తుంది. లేయర్ డిస్ట్రిబ్యూషన్, రూటింగ్ మరియు ట్రేస్ ప్లేస్మెంట్, గ్రౌండ్ మరియు పవర్ ప్లేన్లు, సిగ్నల్ ఇంటెగ్రిటీ మరియు ఫ్లెక్సిబుల్ ఫ్లెక్స్ ఏరియాలపై శ్రద్ధ చూపడం ద్వారా, డిజైనర్లు నమ్మదగిన మరియు పూర్తిగా ఫంక్షనల్ రిజిడ్-ఫ్లెక్స్ PCBలను సృష్టించగలరు.

దృఢమైన అనువైన pcb కోసం 7.లేయర్ డిజైన్ టెక్నాలజీ

దృఢమైన-ఫ్లెక్స్ బోర్డులను రూపకల్పన చేసేటప్పుడు, సరైన కార్యాచరణ మరియు విశ్వసనీయతను నిర్ధారించడంలో లేయర్ డిజైన్ పద్ధతులు కీలక పాత్ర పోషిస్తాయి. ఇక్కడ నాలుగు కీలక లేయర్ డిజైన్ పద్ధతులు ఉన్నాయి:

సీక్వెన్షియల్ లామినేషన్:

సీక్వెన్షియల్ లామినేషన్ అనేది రిజిడ్-ఫ్లెక్స్ బోర్డ్ తయారీలో సాధారణంగా ఉపయోగించే సాంకేతికత. ఈ పద్ధతిలో, ప్రత్యేక దృఢమైన మరియు సౌకర్యవంతమైన పొరలు విడిగా తయారు చేయబడతాయి మరియు తరువాత కలిసి లామినేట్ చేయబడతాయి. దృఢమైన పొరలు సాధారణంగా FR4 లేదా సారూప్య పదార్థాలను ఉపయోగించి తయారు చేస్తారు, అయితే ఫ్లెక్సిబుల్ లేయర్లు పాలిమైడ్ లేదా ఇలాంటి ఫ్లెక్సిబుల్ సబ్స్ట్రేట్లను ఉపయోగించి తయారు చేస్తారు. సీక్వెన్షియల్ లామినేషన్ పొర ఎంపిక మరియు మందంలో ఎక్కువ సౌలభ్యాన్ని అందిస్తుంది, ఇది PCB యొక్క ఎలక్ట్రికల్ మరియు మెకానికల్ లక్షణాలపై ఎక్కువ నియంత్రణను అనుమతిస్తుంది. డ్యూయల్ యాక్సెస్ లామినేషన్:

ద్వంద్వ యాక్సెస్ లామినేషన్లో, PCBకి రెండు వైపులా యాక్సెస్ను అనుమతించడానికి వయాస్ దృఢమైన మరియు సౌకర్యవంతమైన పొరలలో డ్రిల్ చేయబడతాయి. ఈ సాంకేతికత కాంపోనెంట్ ప్లేస్మెంట్ మరియు ట్రేస్ రూటింగ్లో ఎక్కువ సౌలభ్యాన్ని అందిస్తుంది. ఇది బ్లైండ్ మరియు బరీడ్ వియాస్ల వినియోగానికి కూడా మద్దతు ఇస్తుంది, ఇది లేయర్ కౌంట్ను తగ్గించడంలో మరియు సిగ్నల్ సమగ్రతను మెరుగుపరచడంలో సహాయపడుతుంది. బహుళ లేయర్లు మరియు గట్టి స్థల పరిమితులతో సంక్లిష్టమైన దృఢమైన-ఫ్లెక్స్ PCBలను రూపకల్పన చేసేటప్పుడు డ్యూయల్-ఛానల్ లామినేషన్ ప్రత్యేకంగా ఉపయోగపడుతుంది.

Z-యాక్సిస్ వాహక అంటుకునే:

Z- అక్షం వాహక అంటుకునే దృఢమైన-ఫ్లెక్స్ బోర్డులో దృఢమైన పొర మరియు సౌకర్యవంతమైన పొర మధ్య విద్యుత్ కనెక్షన్లను ఏర్పాటు చేయడానికి ఉపయోగిస్తారు. ఇది సౌకర్యవంతమైన పొరపై వాహక ప్యాడ్ల మధ్య మరియు దృఢమైన పొరపై సంబంధిత ప్యాడ్ల మధ్య వర్తించబడుతుంది. అంటుకునే వాహక కణాలను కలిగి ఉంటుంది, ఇవి లామినేషన్ సమయంలో పొరల మధ్య కుదించబడినప్పుడు వాహక మార్గాలను ఏర్పరుస్తాయి. Z-యాక్సిస్ వాహక అంటుకునేది PCB వశ్యత మరియు యాంత్రిక సమగ్రతను కొనసాగిస్తూ విశ్వసనీయ విద్యుత్ కనెక్షన్ను అందిస్తుంది.

హైబ్రిడ్ స్టాకింగ్ కాన్ఫిగరేషన్:

హైబ్రిడ్ స్టాకింగ్ కాన్ఫిగరేషన్లో, అనుకూలీకరించిన లేయర్ స్టాక్ను రూపొందించడానికి దృఢమైన మరియు సౌకర్యవంతమైన లేయర్ల కలయిక ఉపయోగించబడుతుంది. ఇది డిజైన్ యొక్క నిర్దిష్ట అవసరాల ఆధారంగా PCB లేఅవుట్ను ఆప్టిమైజ్ చేయడానికి డిజైనర్లను అనుమతిస్తుంది. ఉదాహరణకు, కాంపోనెంట్లను మౌంట్ చేయడానికి మరియు మెకానికల్ దృఢత్వాన్ని అందించడానికి దృఢమైన పొరలను ఉపయోగించవచ్చు, అయితే ఫ్లెక్సిబిలిటీ అవసరమయ్యే ప్రాంతాల్లో సిగ్నల్లను రూట్ చేయడానికి ఫ్లెక్సిబుల్ లేయర్లను ఉపయోగించవచ్చు. హైబ్రిడ్ స్టాకింగ్ కాన్ఫిగరేషన్లు డిజైనర్లకు కాంప్లెక్స్ రిజిడ్-ఫ్లెక్స్ PCB డిజైన్ల కోసం అధిక స్థాయి వశ్యత మరియు అనుకూలీకరణను అందిస్తాయి.

ఈ లేయర్ డిజైన్ పద్ధతులను ఉపయోగించుకోవడం ద్వారా, డిజైనర్లు దృఢమైన మరియు క్రియాత్మకమైన దృఢమైన-ఫ్లెక్స్ PCBలను సృష్టించగలరు. అయినప్పటికీ, ఎంచుకున్న సాంకేతికత వారి తయారీ సామర్థ్యాలకు అనుకూలంగా ఉండేలా PCB తయారీదారుతో సన్నిహితంగా పని చేయడం ముఖ్యం. ఏవైనా సంభావ్య సమస్యలను పరిష్కరించడానికి మరియు డిజైన్ నుండి ఉత్పత్తికి మృదువైన మార్పును నిర్ధారించడానికి డిజైన్ మరియు తయారీ బృందాల మధ్య కమ్యూనికేషన్ కీలకం. సరైన లేయర్ డిజైన్ టెక్నిక్లతో, డిజైనర్లు అవసరమైన విద్యుత్ పనితీరు, మెకానికల్ ఫ్లెక్సిబిలిటీ మరియు రిజిడ్-ఫ్లెక్స్ PCBలలో విశ్వసనీయతను సాధించగలరు.

8.Rigid-flexible PCB లామినేషన్ టెక్నాలజీ పురోగతి

రిజిడ్-ఫ్లెక్స్ PCB లామినేషన్ టెక్నాలజీలో పురోగతి వివిధ రంగాలలో గణనీయమైన పురోగతిని సాధించింది. ఇక్కడ గుర్తించదగిన పురోగతి యొక్క నాలుగు రంగాలు ఉన్నాయి:

మెటీరియల్ ఇన్నోవేషన్:

మెటీరియల్ సైన్స్లో పురోగతి దృఢమైన-ఫ్లెక్స్ బోర్డుల కోసం ప్రత్యేకంగా రూపొందించబడిన కొత్త సబ్స్ట్రేట్ మెటీరియల్ల అభివృద్ధికి దోహదపడింది. ఈ పదార్థాలు ఉష్ణోగ్రత మరియు తేమకు ఎక్కువ వశ్యత, మన్నిక మరియు నిరోధకతను అందిస్తాయి. ఫ్లెక్సిబుల్ లేయర్ల కోసం, పాలిమైడ్ మరియు లిక్విడ్ క్రిస్టల్ పాలిమర్ (LCP) వంటి పదార్థాలు ఎలక్ట్రికల్ ప్రాపర్టీలను కొనసాగిస్తూ అద్భుతమైన సౌలభ్యాన్ని అందిస్తాయి. దృఢమైన పొరల కోసం, FR4 మరియు అధిక-ఉష్ణోగ్రత లామినేట్లు వంటి పదార్థాలు అవసరమైన దృఢత్వం మరియు విశ్వసనీయతను అందించగలవు. 3D ప్రింటెడ్ సర్క్యూట్లు:

3D ప్రింటింగ్ టెక్నాలజీ PCB తయారీతో సహా అనేక పరిశ్రమలలో విప్లవాత్మక మార్పులు చేసింది. 3D ప్రింట్ కండక్టివ్ ట్రేస్లను నేరుగా ఫ్లెక్సిబుల్ సబ్స్ట్రేట్లలోకి మార్చగల సామర్థ్యం మరింత సంక్లిష్టమైన మరియు సంక్లిష్టమైన PCB డిజైన్లను అనుమతిస్తుంది. సాంకేతికత వేగవంతమైన ప్రోటోటైపింగ్ మరియు అనుకూలీకరణను సులభతరం చేస్తుంది, డిజైనర్లు ప్రత్యేకమైన ఫారమ్ కారకాలను సృష్టించడానికి మరియు భాగాలను నేరుగా అనువైన పొరలలోకి చేర్చడానికి అనుమతిస్తుంది. దృఢమైన-ఫ్లెక్స్ PCBలలో 3D ప్రింటెడ్ సర్క్యూట్ల ఉపయోగం డిజైన్ సౌలభ్యాన్ని పెంచుతుంది మరియు అభివృద్ధి చక్రాలను తగ్గిస్తుంది.

ఫ్లెక్సిబుల్ ఎంబెడెడ్ భాగాలు:

లామినేషన్ టెక్నాలజీలో మరొక ప్రధాన పురోగతి ఏమిటంటే, దృఢమైన-ఫ్లెక్స్ PCB యొక్క సౌకర్యవంతమైన పొరలో భాగాలను నేరుగా ఏకీకృతం చేయడం. రెసిస్టర్లు, కెపాసిటర్లు మరియు మైక్రోకంట్రోలర్ల వంటి భాగాలను ఫ్లెక్సిబుల్ సబ్స్ట్రేట్లలో పొందుపరచడం ద్వారా, డిజైనర్లు మొత్తం PCB పరిమాణాన్ని మరింత తగ్గించవచ్చు మరియు సిగ్నల్ సమగ్రతను మెరుగుపరచవచ్చు. ఈ సాంకేతికత మరింత కాంపాక్ట్ మరియు తేలికపాటి డిజైన్లను అనుమతిస్తుంది, ఇది గట్టి స్థల పరిమితులతో కూడిన అప్లికేషన్లకు అనువైనదిగా చేస్తుంది.

హై-స్పీడ్ సిగ్నల్ వైరింగ్:

హై-స్పీడ్ కమ్యూనికేషన్ కోసం డిమాండ్ పెరుగుతూనే ఉన్నందున, లామినేషన్ టెక్నాలజీలో పురోగతి దృఢమైన-అనువైన PCBలలో సమర్థవంతమైన హై-స్పీడ్ సిగ్నల్ వైరింగ్ను ఎనేబుల్ చేస్తుంది. సిగ్నల్ సమగ్రతను నిర్వహించడానికి మరియు సిగ్నల్ నష్టాన్ని తగ్గించడానికి నియంత్రిత ఇంపెడెన్స్ రూటింగ్, డిఫరెన్షియల్ పెయిర్ రూటింగ్ మరియు మైక్రోస్ట్రిప్ లేదా స్ట్రిప్లైన్ డిజైన్ల వంటి అధునాతన పద్ధతులను ఉపయోగించండి. డిజైన్ పరిశీలనలు కలపడం, క్రాస్స్టాక్ మరియు సిగ్నల్ రిఫ్లెక్షన్ల ప్రభావాలను కూడా పరిశీలిస్తాయి. ప్రత్యేక పదార్థాలు మరియు తయారీ ప్రక్రియల ఉపయోగం దృఢమైన-ఫ్లెక్స్ PCBల యొక్క అధిక-వేగ పనితీరును సాధించడంలో సహాయపడుతుంది.

రిజిడ్-ఫ్లెక్స్ లామినేషన్ టెక్నాలజీలో కొనసాగుతున్న పురోగతులు మరింత కాంపాక్ట్, ఫ్లెక్సిబుల్ మరియు పూర్తి ఫీచర్లతో కూడిన ఎలక్ట్రానిక్ పరికరాలను అభివృద్ధి చేయడానికి వీలు కల్పిస్తున్నాయి. మెటీరియల్ ఇన్నోవేషన్, 3D ప్రింటెడ్ సర్క్యూట్లు, ఫ్లెక్సిబుల్ ఎంబెడెడ్ కాంపోనెంట్లు మరియు హై-స్పీడ్ సిగ్నల్ రూటింగ్లలో పురోగతి డిజైనర్లకు వినూత్నమైన మరియు నమ్మదగిన రిజిడ్-ఫ్లెక్స్ PCB డిజైన్లను రూపొందించడానికి ఎక్కువ సౌలభ్యం మరియు అవకాశాలను అందిస్తుంది. సాంకేతికత అభివృద్ధి చెందుతూనే ఉన్నందున, డిజైనర్లు మరియు తయారీదారులు అప్డేట్గా ఉండాలి మరియు తాజా పురోగతుల ప్రయోజనాన్ని పొందడానికి మరియు సరైన దృఢమైన సౌకర్యవంతమైన PCB పనితీరును సాధించడానికి కలిసి పని చేయాలి.

సారాంశంలో,సరైన దృఢమైన-ఫ్లెక్స్ PCB స్టాకప్ కాన్ఫిగరేషన్ రూపకల్పన మరియు ఎంచుకోవడం అనేది సరైన పనితీరు, విశ్వసనీయత మరియు వశ్యతను సాధించడానికి కీలకం. సిగ్నల్ సమగ్రత, వశ్యత అవసరాలు మరియు తయారీ పరిమితులు వంటి అంశాలను పరిగణనలోకి తీసుకోవడం ద్వారా, డిజైనర్లు తమ నిర్దిష్ట అప్లికేషన్ అవసరాలకు అనుగుణంగా స్టాకప్ను రూపొందించవచ్చు. మెటీరియల్ టెక్నాలజీలో నిరంతర పురోగతులు మెరుగైన ఎలక్ట్రానిక్ డిజైన్ కోసం విస్తృత అవకాశాలను అందిస్తాయి. దృఢమైన-ఫ్లెక్స్ PCBల కోసం రూపొందించబడిన కొత్త సబ్స్ట్రేట్ పదార్థాలు వశ్యత, మన్నిక మరియు ఉష్ణోగ్రత మరియు తేమ నిరోధకతను మెరుగుపరుస్తాయి. అదనంగా, భాగాలను నేరుగా ఫ్లెక్స్ లేయర్లోకి చేర్చడం వలన PCB పరిమాణం మరియు బరువు మరింత తగ్గుతుంది, ఇది గట్టి స్థల పరిమితులు ఉన్న అప్లికేషన్లకు అనుకూలంగా ఉంటుంది. అదనంగా, లామినేషన్ టెక్నాలజీలో పురోగతులు ఉత్తేజకరమైన అవకాశాలను అందిస్తాయి. 3D ప్రింటింగ్ టెక్నాలజీని ఉపయోగించడం వలన మరింత సంక్లిష్టమైన డిజైన్లను ప్రారంభించవచ్చు మరియు వేగవంతమైన ప్రోటోటైపింగ్ మరియు అనుకూలీకరణను సులభతరం చేయవచ్చు.

అదనంగా, హై-స్పీడ్ సిగ్నల్ రూటింగ్ టెక్నాలజీలో పురోగతి దృఢమైన-అనువైన PCBలను సమర్థవంతమైన మరియు నమ్మదగిన కమ్యూనికేషన్లను సాధించడానికి వీలు కల్పిస్తుంది.

సాంకేతికత అభివృద్ధి చెందుతూనే ఉన్నందున, డిజైనర్లు తాజా పురోగతికి దూరంగా ఉండాలి మరియు తయారీదారులతో కలిసి పని చేయాలి. మెటీరియల్స్ మరియు మ్యానుఫ్యాక్చరింగ్ టెక్నాలజీలలో పురోగతిని పెంచడం ద్వారా, డిజైనర్లు ఎప్పటికప్పుడు మారుతున్న ఎలక్ట్రానిక్స్ పరిశ్రమ అవసరాలను తీర్చడానికి వినూత్నమైన మరియు నమ్మదగిన దృఢమైన-ఫ్లెక్స్ PCB డిజైన్లను సృష్టించగలరు. మెరుగైన ఎలక్ట్రానిక్స్ డిజైన్ వాగ్దానంతో, రిజిడ్-ఫ్లెక్స్ PCB స్టాక్అప్ల భవిష్యత్తు ఆశాజనకంగా కనిపిస్తోంది.

పోస్ట్ సమయం: సెప్టెంబర్-12-2023

వెనుకకు