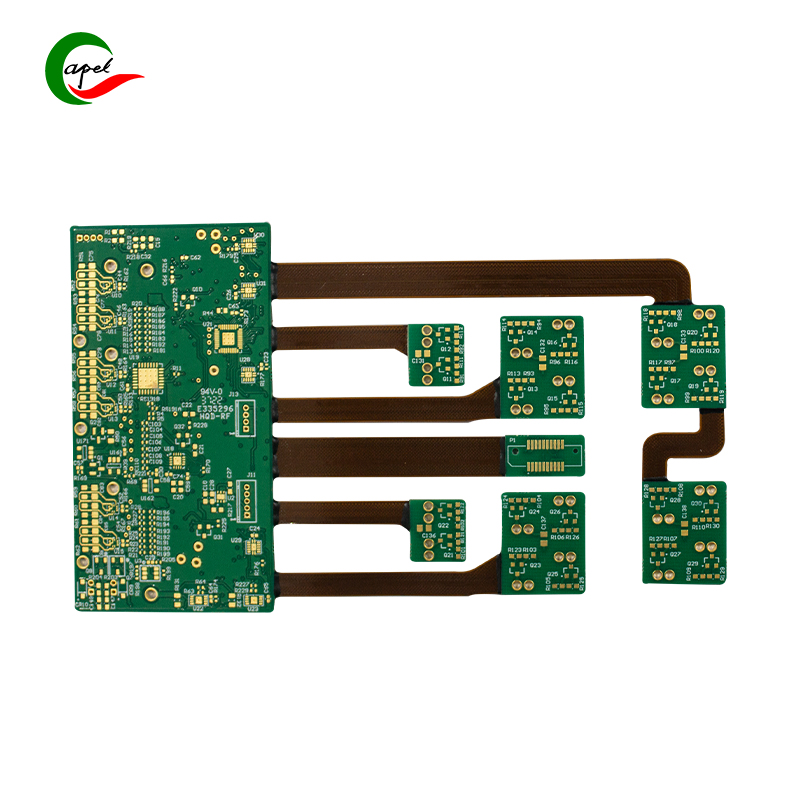

సాంకేతికత అపూర్వమైన వేగంతో పురోగమిస్తున్నందున, మరింత కాంపాక్ట్, తేలికైన మరియు మరింత సౌకర్యవంతమైన ఎలక్ట్రానిక్ పరికరాలకు డిమాండ్ విపరీతంగా పెరిగింది. ఈ అవసరాన్ని తీర్చడానికి, రిజిడ్-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ల అభివృద్ధి ఎలక్ట్రానిక్స్ పరిశ్రమలో ఒక ప్రధాన ఆవిష్కరణగా మారింది. ఈ బోర్డులు ఫ్లెక్స్ సర్క్యూట్ల సౌలభ్యాన్ని దృఢమైన బోర్డుల మన్నికతో మిళితం చేస్తాయి, ఇవి ఏరోస్పేస్, వైద్య పరికరాలు మరియు వినియోగదారు ఎలక్ట్రానిక్స్తో సహా అనేక రకాల అప్లికేషన్లకు అనువైనవిగా ఉంటాయి.

రిజిడ్-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ల తయారీలో కీలకమైన అంశం బంధ ప్రక్రియ. ఈ బోర్డుల స్థిరత్వం మరియు విశ్వసనీయతను నిర్ధారించడంలో ఈ ప్రక్రియ ఒక సమగ్ర పాత్ర పోషిస్తుంది, ఎందుకంటే ఇది సౌకర్యవంతమైన మరియు దృఢమైన భాగాలను గట్టిగా బంధిస్తుంది. ఈ బ్లాగ్ పోస్ట్లో, కాపెల్ దాని చిక్కులు, పద్ధతులు మరియు పరిగణనలను చర్చిస్తూ, బంధ ప్రక్రియ యొక్క వివరాలను పరిశీలిస్తుంది.

అర్థాన్ని అర్థం చేసుకోండి:

దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ల నిర్మాణ సమగ్రతను నిర్వహించడానికి బంధ ప్రక్రియ కీలకం. ఇది అనువైన సర్క్యూట్ మరియు దృఢమైన సబ్స్ట్రేట్ మధ్య అంటుకునే పదార్థం యొక్క అప్లికేషన్ను కలిగి ఉంటుంది, ఇది పర్యావరణ కారకాలు, యాంత్రిక ఒత్తిడి మరియు ఉష్ణోగ్రత మార్పులను తట్టుకోగల బలమైన బంధాన్ని ఏర్పరుస్తుంది. ముఖ్యంగా, అంటుకునేది పొరలను కలిపి ఉంచడమే కాకుండా, సంభావ్య నష్టం నుండి సర్క్యూట్ను రక్షిస్తుంది.

సరైన అంటుకునే పదార్థాన్ని ఎంచుకోండి:

దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ల యొక్క దీర్ఘకాలిక విశ్వసనీయత మరియు కార్యాచరణను నిర్ధారించడానికి సరైన అంటుకునే పదార్థాన్ని ఎంచుకోవడం చాలా కీలకం. ఉపయోగించిన పదార్థాలతో అనుకూలత, థర్మల్ పనితీరు, వశ్యత మరియు అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలు వంటి అంటుకునే పదార్థాన్ని ఎన్నుకునేటప్పుడు అనేక అంశాలను పరిగణించాలి.

పాలిమైడ్-ఆధారిత సంసంజనాలు వాటి అద్భుతమైన ఉష్ణ స్థిరత్వం, వశ్యత మరియు దృఢమైన మరియు సౌకర్యవంతమైన పదార్థాలతో అనుకూలత కారణంగా విస్తృతంగా ఉపయోగించబడుతున్నాయి. అదనంగా, ఎపాక్సి-ఆధారిత సంసంజనాలు వాటి అధిక బలం, తేమకు నిరోధకత మరియు రసాయన పదార్ధాల కారణంగా విస్తృతంగా ఉపయోగించబడతాయి. ఒక నిర్దిష్ట అప్లికేషన్ కోసం అత్యంత అనుకూలమైన పదార్థాన్ని నిర్ణయించడానికి అంటుకునే తయారీదారుని మరియు దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ తయారీదారుని సంప్రదించడం చాలా ముఖ్యం.

అంటుకునే అప్లికేషన్ టెక్నిక్స్:

సంసంజనాల విజయవంతమైన అప్లికేషన్ వివరాలకు శ్రద్ధ మరియు సరైన సాంకేతికతకు కట్టుబడి ఉండటం అవసరం. రిజిడ్-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ బాండింగ్ ప్రక్రియలో ఉపయోగించే కొన్ని ప్రధాన పద్ధతులను ఇక్కడ మేము అన్వేషిస్తాము:

1. స్క్రీన్ ప్రింటింగ్:

స్క్రీన్ ప్రింటింగ్ అనేది సర్క్యూట్ బోర్డ్లకు అడెసివ్లను వర్తింపజేయడానికి ఒక ప్రసిద్ధ సాంకేతికత. ఇది బోర్డు యొక్క నిర్దిష్ట ప్రాంతాలకు అంటుకునేలా బదిలీ చేయడానికి స్టెన్సిల్ లేదా మెష్ స్క్రీన్ను ఉపయోగించడం. ఈ పద్ధతి అంటుకునే మందం మరియు పంపిణీ యొక్క ఖచ్చితమైన నియంత్రణను అనుమతిస్తుంది, స్థిరమైన మరియు విశ్వసనీయ బంధాన్ని నిర్ధారిస్తుంది. అదనంగా, స్క్రీన్ ప్రింటింగ్ ఆటోమేట్ చేయబడుతుంది, ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది మరియు మానవ లోపాన్ని తగ్గిస్తుంది.

2. పంపిణీ:

డిస్పెన్సింగ్ అడెసివ్స్ అనేది ఆటోమేటెడ్ డిస్పెన్సింగ్ పరికరాలను ఉపయోగించి పదార్థం యొక్క ఖచ్చితమైన అప్లికేషన్. ఈ సాంకేతికత ఖచ్చితమైన ప్లేస్మెంట్ మరియు అంటుకునే పదార్థాలను నింపడం, శూన్యాల ప్రమాదాన్ని తగ్గించడం మరియు గరిష్ట బంధం బలాన్ని నిర్ధారించడం కోసం అనుమతిస్తుంది. డిస్పెన్సింగ్ తరచుగా కాంప్లెక్స్ లేదా త్రీ-డైమెన్షనల్ సర్క్యూట్ బోర్డ్ డిజైన్ల కోసం ఉపయోగించబడుతుంది, ఇక్కడ స్క్రీన్ ప్రింటింగ్ సాధ్యం కాకపోవచ్చు.

3. లామినేషన్:

లామినేషన్ అనేది రెండు దృఢమైన పొరల మధ్య ఒక ఫ్లెక్సిబుల్ సర్క్యూట్ లేయర్ని మధ్యలో అంటుకునే పదార్థంతో శాండ్విచ్ చేసే ప్రక్రియ. ఈ సాంకేతికత అంటుకునేది బోర్డు అంతటా సమానంగా పంపిణీ చేయబడిందని నిర్ధారిస్తుంది, బంధం ప్రభావాన్ని పెంచుతుంది. లామినేషన్ అధిక-వాల్యూమ్ ఉత్పత్తికి ప్రత్యేకంగా సరిపోతుంది ఎందుకంటే ఇది బహుళ బోర్డులను ఒకే సమయంలో అతుక్కొని ఉంచడానికి అనుమతిస్తుంది.

బంధ ప్రక్రియపై గమనికలు:

వివిధ అంటుకునే అప్లికేషన్ టెక్నిక్లను అర్థం చేసుకోవడం చాలా కీలకమైనప్పటికీ, మొత్తం అంటుకునే ప్రక్రియ యొక్క విజయానికి దోహదపడే కొన్ని అదనపు పరిగణనలు ఉన్నాయి. దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డుల పనితీరు మరియు విశ్వసనీయతను ఆప్టిమైజ్ చేయడంలో ఈ కారకాలు ముఖ్యమైన పాత్ర పోషిస్తాయి. ఈ పరిగణనలలో కొన్నింటిని అన్వేషిద్దాం:

1. పరిశుభ్రత:

అన్ని ఉపరితలాలు, ముఖ్యంగా ఫ్లెక్స్ సర్క్యూట్ లేయర్లు, అంటుకునే పదార్థాలను వర్తించే ముందు శుభ్రంగా మరియు కలుషితాలు లేకుండా ఉండేలా చూసుకోవడం చాలా అవసరం. చిన్న కణాలు లేదా అవశేషాలు కూడా సంశ్లేషణను దెబ్బతీస్తాయి, ఇది విశ్వసనీయత తగ్గడానికి లేదా వైఫల్యానికి దారితీస్తుంది. ఐసోప్రొపైల్ ఆల్కహాల్ లేదా ప్రత్యేకమైన క్లీనింగ్ సొల్యూషన్స్తో సహా సరైన ఉపరితల శుభ్రపరిచే విధానాలు అమలు చేయాలి.

2. క్యూరింగ్ పరిస్థితులు:

అంటుకునే క్యూరింగ్ సమయంలో పర్యావరణ పరిస్థితులు గరిష్ట బంధ బలాన్ని సాధించడానికి కీలకం. అంటుకునే తయారీదారు మార్గదర్శకాలకు అనుగుణంగా ఉష్ణోగ్రత, తేమ మరియు నివారణ సమయం వంటి అంశాలను జాగ్రత్తగా నియంత్రించాలి. సిఫార్సు చేయబడిన క్యూరింగ్ పరిస్థితుల నుండి వ్యత్యాసాలు పేలవమైన సంశ్లేషణ లేదా బాండ్ పనితీరుకు దారితీయవచ్చు.

3. యాంత్రిక ఒత్తిడి పరిగణనలు:

దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్లు వారి సేవా జీవితంలో తరచుగా వంగడం, మెలితిప్పడం మరియు కంపనం వంటి వివిధ యాంత్రిక ఒత్తిళ్లకు లోబడి ఉంటాయి. బంధం ప్రక్రియలో ఈ అంశాలను పరిగణనలోకి తీసుకోవడం చాలా కీలకం. బంధం వైఫల్యం లేకుండా ఈ యాంత్రిక ఒత్తిళ్లను తట్టుకోగలదని నిర్ధారించడానికి బంధన పదార్థాలను అధిక సౌలభ్యం మరియు మంచి అలసట నిరోధకతతో ఎంచుకోవాలి.

దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్ తయారీలో బంధం ప్రక్రియ స్థిరత్వం, మన్నిక మరియు విశ్వసనీయతను సాధించడానికి కీలకం. సరైన అప్లికేషన్ మెటీరియల్స్ మరియు జాగ్రత్తలతో పాటుగా సరైన అంటుకునే మెటీరియల్ని ఎంచుకోవడం వలన చాలా సవాలుగా ఉన్న అప్లికేషన్లలో కూడా ఈ బోర్డుల యొక్క దీర్ఘకాలిక కార్యాచరణను నిర్ధారించవచ్చు.

సాంకేతికత అభివృద్ధి చెందుతున్నందున, మరింత అధునాతనమైన మరియు సౌకర్యవంతమైన ఎలక్ట్రానిక్ పరికరాల అవసరం కొనసాగుతుంది. విశ్వసనీయమైన మరియు బహుముఖ దృఢమైన-ఫ్లెక్స్ సర్క్యూట్ బోర్డ్లను ఉత్పత్తి చేయడం ద్వారా ఈ అవసరాన్ని తీర్చడంలో బంధ ప్రక్రియ కీలక పాత్ర పోషిస్తుంది. బంధ ప్రక్రియ యొక్క ప్రాముఖ్యతను అర్థం చేసుకోవడం మరియు దానిని సరిగ్గా అమలు చేయడం ద్వారా, తయారీదారులు సాంకేతిక ఆవిష్కరణలో ముందంజలో ఉన్న అత్యాధునిక ఎలక్ట్రానిక్ పరికరాలను సృష్టించవచ్చు.

పోస్ట్ సమయం: ఆగస్ట్-21-2023

వెనుకకు