ఈ బ్లాగ్లో, ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లలో వాహక పొరల కోసం అందుబాటులో ఉన్న వివిధ ఎంపికలను మేము విశ్లేషిస్తాము.

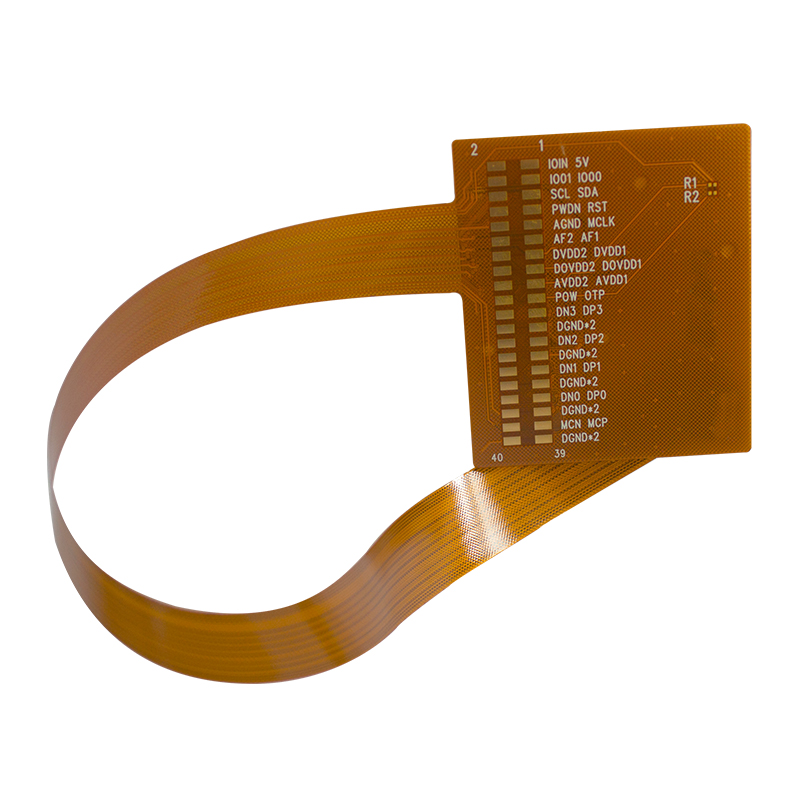

ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు (PCBలు) లేదా ఫ్లెక్సిబుల్ ఎలక్ట్రానిక్స్ అని కూడా పిలువబడే ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లు, సాంప్రదాయ దృఢమైన PCBల కంటే వాటి ప్రత్యేక లక్షణాలు మరియు ప్రయోజనాల కారణంగా ఇటీవలి సంవత్సరాలలో విపరీతమైన ప్రజాదరణ పొందాయి. వంగడం, మెలితిప్పడం మరియు వంగడం వంటి వాటి సామర్థ్యం ఆటోమోటివ్, ఏరోస్పేస్, హెల్త్కేర్ మరియు ధరించగలిగిన సాంకేతికత వంటి పరిశ్రమలలో విస్తృత శ్రేణి అనువర్తనాలకు అనువైనదిగా చేస్తుంది.

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్ యొక్క ముఖ్య భాగాలలో ఒకటి దాని వాహక పొర. ఈ పొరలు విద్యుత్ సంకేతాలను ప్రసారం చేయడానికి మరియు సర్క్యూట్ అంతటా విద్యుత్ ప్రవాహాన్ని సులభతరం చేయడానికి బాధ్యత వహిస్తాయి. ఈ పొరల కోసం వాహక పదార్థాల ఎంపిక సౌకర్యవంతమైన PCB యొక్క మొత్తం పనితీరు మరియు విశ్వసనీయతలో కీలక పాత్ర పోషిస్తుంది.

1. రాగి రేకు:

ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లలో రాగి రేకు సాధారణంగా ఉపయోగించే వాహక పొర పదార్థం. ఇది అద్భుతమైన వాహకత, వశ్యత మరియు మన్నికను కలిగి ఉంటుంది. రాగి రేకు వివిధ మందాలలో లభిస్తుంది, సాధారణంగా 12 నుండి 70 మైక్రాన్లు, డిజైనర్లు వారి అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాల ఆధారంగా తగిన మందాన్ని ఎంచుకోవడానికి అనుమతిస్తుంది. ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లలో ఉపయోగించే రాగి రేకు సాధారణంగా ఫ్లెక్సిబుల్ సబ్స్ట్రేట్కు బలమైన సంశ్లేషణను నిర్ధారించడానికి అంటుకునే లేదా బంధన ఏజెంట్తో చికిత్స చేయబడుతుంది.

2. వాహక సిరా:

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్లలో వాహక పొరలను సృష్టించడానికి వాహక సిరా మరొక ఎంపిక. ఈ సిరా నీరు లేదా సేంద్రీయ ద్రావకం వంటి ద్రవ మాధ్యమంలో సస్పెండ్ చేయబడిన వాహక కణాలను కలిగి ఉంటుంది. స్క్రీన్ ప్రింటింగ్, ఇంక్జెట్ ప్రింటింగ్ లేదా స్ప్రే కోటింగ్ వంటి అనేక రకాల సాంకేతికతలను ఉపయోగించి ఇది ఫ్లెక్సిబుల్ సబ్స్ట్రేట్లకు వర్తించబడుతుంది. వాహక ఇంక్లు నిర్దిష్ట డిజైన్ అవసరాలకు అనుగుణంగా అనుకూలీకరించబడే సంక్లిష్ట సర్క్యూట్ నమూనాలను సృష్టించే అదనపు ప్రయోజనాన్ని కూడా కలిగి ఉంటాయి. అయినప్పటికీ, అవి రాగి రేకు వలె వాహకంగా ఉండకపోవచ్చు మరియు వాటి మన్నికను పెంచడానికి అదనపు రక్షణ పూతలు అవసరం కావచ్చు.

3. వాహక జిగురు:

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్లలో వాహక పొరలను సృష్టించడానికి సంప్రదాయ టంకం పద్ధతులకు వాహక సంసంజనాలు ప్రత్యామ్నాయం. ఈ సంసంజనాలు పాలిమర్ రెసిన్లో చెదరగొట్టబడిన వెండి లేదా కార్బన్ వంటి వాహక కణాలను కలిగి ఉంటాయి. భాగాలను నేరుగా అనువైన ఉపరితలాలకు బంధించడానికి వాటిని ఉపయోగించవచ్చు, టంకం అవసరాన్ని తొలగిస్తుంది. వాహక సంసంజనాలు విద్యుత్తును బాగా నిర్వహిస్తాయి మరియు సర్క్యూట్ పనితీరును ప్రభావితం చేయకుండా బెండింగ్ మరియు బెండింగ్ను తట్టుకోగలవు. అయినప్పటికీ, అవి రాగి రేకుతో పోలిస్తే అధిక నిరోధక స్థాయిలను కలిగి ఉండవచ్చు, ఇది సర్క్యూట్ యొక్క మొత్తం సామర్థ్యాన్ని ప్రభావితం చేస్తుంది.

4. మెటలైజ్డ్ ఫిల్మ్:

అల్యూమినియం లేదా సిల్వర్ ఫిల్మ్ల వంటి మెటలైజ్డ్ ఫిల్మ్లను ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లలో వాహక పొరలుగా కూడా ఉపయోగించవచ్చు. కండక్టర్ల యొక్క ఏకరీతి మరియు నిరంతర పొరను ఏర్పరచడానికి ఈ చలనచిత్రాలు సాధారణంగా వాక్యూమ్ అనువైన ఉపరితలాలపై జమ చేయబడతాయి. మెటలైజ్డ్ ఫిల్మ్లు అద్భుతమైన విద్యుత్ వాహకతను కలిగి ఉంటాయి మరియు ఎచింగ్ లేదా లేజర్ అబ్లేషన్ పద్ధతులను ఉపయోగించి నమూనా చేయవచ్చు. అయినప్పటికీ, అవి వశ్యతలో పరిమితులను కలిగి ఉంటాయి, ఎందుకంటే డిపాజిట్ చేయబడిన లోహపు పొరలు పదేపదే వంగినప్పుడు లేదా మెలితిప్పినప్పుడు పగుళ్లు లేదా డీలామినేట్ అవుతాయి.

5. గ్రాఫేన్:

గ్రాఫేన్, ఒక షట్కోణ లాటిస్లో అమర్చబడిన కార్బన్ అణువుల యొక్క ఒకే పొర, సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్లలోని వాహక పొరలకు మంచి పదార్థంగా పరిగణించబడుతుంది. ఇది అద్భుతమైన విద్యుత్ మరియు ఉష్ణ వాహకత, అలాగే అద్భుతమైన యాంత్రిక బలం మరియు వశ్యతను కలిగి ఉంటుంది. రసాయన ఆవిరి నిక్షేపణ లేదా ఇంక్జెట్ ప్రింటింగ్ వంటి వివిధ పద్ధతులను ఉపయోగించి గ్రాఫేన్ అనువైన ఉపరితలాలకు వర్తించవచ్చు. అయినప్పటికీ, గ్రాఫేన్ ఉత్పత్తి మరియు ప్రాసెసింగ్ యొక్క అధిక ధర మరియు సంక్లిష్టత ప్రస్తుతం వాణిజ్య అనువర్తనాల్లో దాని విస్తృత స్వీకరణను పరిమితం చేస్తుంది.

సారాంశంలో, సౌకర్యవంతమైన సర్క్యూట్ బోర్డులలో వాహక పొరల కోసం అనేక ఎంపికలు ఉన్నాయి, ప్రతి దాని స్వంత ప్రయోజనాలు మరియు పరిమితులు ఉన్నాయి. రాగి రేకు, వాహక ఇంక్లు, వాహక సంసంజనాలు, మెటలైజ్డ్ ఫిల్మ్లు మరియు గ్రాఫేన్ అన్నీ ప్రత్యేక లక్షణాలను కలిగి ఉంటాయి మరియు వివిధ అప్లికేషన్ల నిర్దిష్ట అవసరాలకు అనుగుణంగా అనుకూలీకరించబడతాయి.రూపకర్తలు మరియు తయారీదారులు ఈ ఎంపికలను జాగ్రత్తగా మూల్యాంకనం చేయాలి మరియు విద్యుత్ పనితీరు, మన్నిక, వశ్యత మరియు ధర వంటి అంశాల ఆధారంగా అత్యంత సరైన వాహక పదార్థాన్ని ఎంచుకోవాలి.

పోస్ట్ సమయం: సెప్టెంబర్-21-2023

వెనుకకు