ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్లు, ఫ్లెక్సిబుల్ సర్క్యూట్లు లేదా ఫ్లెక్సిబుల్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు (PCBలు) అని కూడా పిలుస్తారు, ఇవి అనేక ఎలక్ట్రానిక్ పరికరాలలో ముఖ్యమైన భాగాలు. దృఢమైన సర్క్యూట్ల వలె కాకుండా, ఫ్లెక్సిబుల్ సర్క్యూట్లు వంగడం, ట్విస్ట్ చేయడం మరియు మడవడం వంటివి చేయగలవు, సంక్లిష్టమైన డిజైన్లు లేదా స్థల పరిమితులు అవసరమయ్యే అప్లికేషన్లకు వాటిని ఆదర్శంగా మారుస్తాయి.అయితే, ఏదైనా తయారీ ప్రక్రియ వలె, సౌకర్యవంతమైన సర్క్యూట్ బోర్డుల ఉత్పత్తి సమయంలో కొన్ని సవాళ్లు తలెత్తవచ్చు.

తయారీ సమయంలో ఎదుర్కొనే ప్రధాన సమస్యలలో ఒకటి సౌకర్యవంతమైన సర్క్యూట్లను రూపొందించడంలో సంక్లిష్టత.వారి వశ్యత కారణంగా, ఈ బోర్డులకు తరచుగా సంక్లిష్టమైన మరియు ప్రత్యేకమైన లేఅవుట్లు అవసరమవుతాయి. ఎలక్ట్రికల్ కనెక్షన్లు లేదా భాగాలపై ఎటువంటి ప్రతికూల ప్రభావం లేకుండా వంగి ఉండే సర్క్యూట్ను రూపొందించడం చాలా కష్టమైన పని. అదనంగా, ఫ్లెక్స్ సర్క్యూట్ అవసరమైన ఎలక్ట్రికల్ పనితీరు స్పెసిఫికేషన్లను అందుకోగలదని నిర్ధారించుకోవడం సంక్లిష్టత యొక్క అదనపు పొరను జోడిస్తుంది.

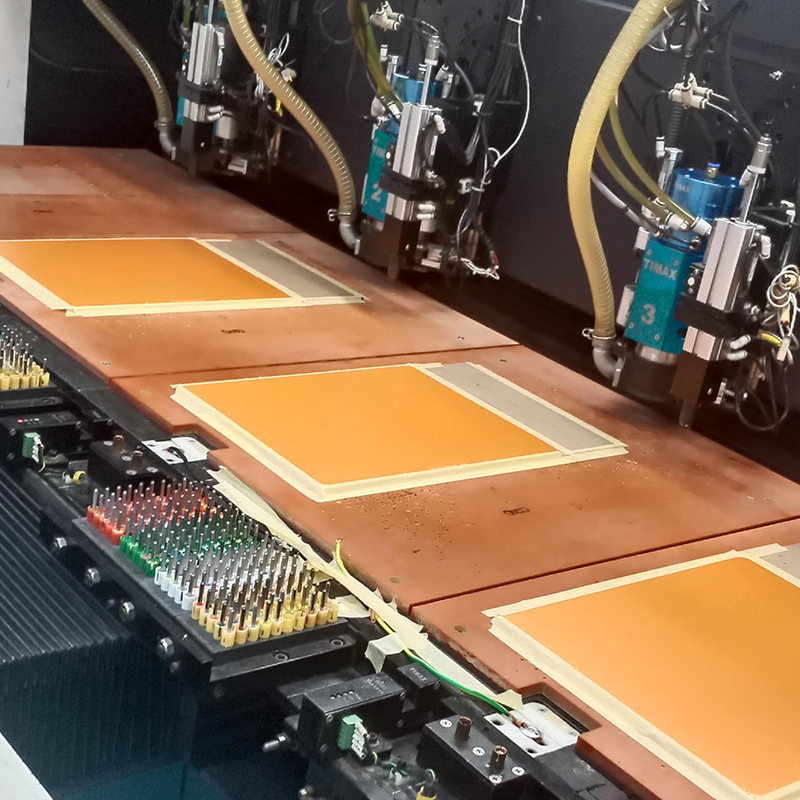

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్ ఉత్పత్తి సమయంలో ఎదురయ్యే మరో అడ్డంకి పదార్థం ఎంపిక.ఫ్లెక్సిబుల్ సర్క్యూట్లు సాధారణంగా పాలిమైడ్ ఫిల్మ్, రాగి జాడలు మరియు అంటుకునే పదార్థాల బహుళ పొరలను కలిగి ఉంటాయి. అనుకూలత మరియు విశ్వసనీయతను నిర్ధారించడానికి ఈ పదార్థాలను జాగ్రత్తగా ఎంపిక చేసుకోవాలి. తప్పు పదార్థాన్ని ఎంచుకోవడం వలన పేలవమైన వశ్యత, జీవితకాలం తగ్గిపోతుంది లేదా సర్క్యూట్ బోర్డ్ వైఫల్యం కూడా సంభవించవచ్చు.

అదనంగా, సమయంలో సర్క్యూట్ నమూనా ఖచ్చితత్వాన్ని నిర్వహించడంతయారీ ప్రక్రియఅనేది కూడా ఒక సవాలు.ఈ బోర్డుల వశ్యత కారణంగా, ఖచ్చితమైన అమరిక చాలా కీలకం. ఎచింగ్, లామినేషన్ లేదా డ్రిల్లింగ్ వంటి ప్రక్రియల సమయంలో, తప్పుగా అమర్చడం జరుగుతుంది, ఫలితంగా పేలవమైన వాహకత లేదా షార్ట్ సర్క్యూట్లు కూడా ఏర్పడతాయి. తప్పుడు అమరిక సమస్యలను తగ్గించడానికి తయారీదారులు ఖచ్చితమైన నాణ్యత నియంత్రణ చర్యలు ఉండేలా చూసుకోవాలి.

ఫ్లెక్సిబుల్ సర్క్యూట్ బోర్డ్ ఉత్పత్తి సమయంలో ఎదుర్కొనే మరో సాధారణ సమస్య పొరలను కలిపి ఉంచే అంటుకునే విశ్వసనీయత.అంటుకునేది సర్క్యూట్ యొక్క వశ్యతను రాజీ పడకుండా పొరల మధ్య బలమైన మరియు దీర్ఘకాలిక బంధాన్ని అందించాలి. కాలక్రమేణా, ఉష్ణోగ్రత, తేమ లేదా యాంత్రిక ఒత్తిడిలో మార్పులు అంటుకునే యొక్క సమగ్రతను ప్రభావితం చేస్తాయి, దీని వలన బోర్డు డీలామినేట్ లేదా విఫలమవుతుంది.

ఫ్లెక్సిబుల్ సర్క్యూట్లు పరీక్ష మరియు తనిఖీ సమయంలో కూడా సవాళ్లను అందిస్తాయి.దృఢమైన సర్క్యూట్ బోర్డ్ల వలె కాకుండా, ఫ్లెక్సిబుల్ సర్క్యూట్లను పరీక్ష సమయంలో సులభంగా బిగించడం లేదా భద్రపరచడం సాధ్యం కాదు. ఖచ్చితమైన మరియు విశ్వసనీయ పరీక్షను నిర్ధారించడానికి, అదనపు జాగ్రత్త అవసరం, ఇది సమయం తీసుకుంటుంది మరియు శ్రమతో కూడుకున్నది. అదనంగా, ఫ్లెక్సిబుల్ సర్క్యూట్లలో లోపాలు లేదా లోపాలను గుర్తించడం వాటి సంక్లిష్ట నమూనాలు మరియు బహుళ-పొర నిర్మాణాల కారణంగా మరింత సవాలుగా ఉంటుంది.

సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్లలో భాగాలను ఏకీకృతం చేయడం కూడా సమస్యలను సృష్టిస్తుంది.చక్కటి పిచ్తో కూడిన చిన్న ఉపరితల మౌంట్ భాగాలకు సౌకర్యవంతమైన ఉపరితలాలపై ఖచ్చితమైన ప్లేస్మెంట్ అవసరం. సర్క్యూట్ బోర్డ్ల వశ్యత కాంపోనెంట్ ప్లేస్మెంట్ సమయంలో అవసరమైన ఖచ్చితత్వాన్ని నిర్వహించడం సవాలుగా చేస్తుంది, కాంపోనెంట్ టిల్ట్ లేదా మిస్లైన్మెంట్ ప్రమాదాన్ని పెంచుతుంది.

చివరగా, దృఢమైన బోర్డులతో పోలిస్తే సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్ల తయారీ దిగుబడి తక్కువగా ఉంటుంది.బహుళ-పొర లామినేషన్ మరియు ఎచింగ్ వంటి సంక్లిష్ట ప్రక్రియలు లోపాలకు అధిక సంభావ్యతను సృష్టిస్తాయి. మెటీరియల్ లక్షణాలు, తయారీ పరికరాలు లేదా ఆపరేటర్ నైపుణ్యం స్థాయి వంటి అంశాల ద్వారా దిగుబడి ప్రభావితం కావచ్చు. ఉత్పత్తిని పెంచడానికి మరియు ఉత్పత్తి ఖర్చులను తగ్గించడానికి తయారీదారులు అధునాతన సాంకేతికత మరియు నిరంతర ప్రక్రియ మెరుగుదలలలో పెట్టుబడి పెట్టాలి.

మొత్తం మీద, సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్ తయారీ ప్రక్రియ దాని సవాళ్లు లేకుండా లేదు.సంక్లిష్టమైన డిజైన్ అవసరాల నుండి మెటీరియల్ ఎంపిక వరకు, అమరిక ఖచ్చితత్వం నుండి బంధం విశ్వసనీయత వరకు, పరీక్ష కష్టాల నుండి కాంపోనెంట్ ఇంటిగ్రేషన్ వరకు మరియు తక్కువ తయారీ దిగుబడి వరకు అనేక సమస్యలు తలెత్తవచ్చు. ఈ అడ్డంకులను అధిగమించడానికి లోతైన జ్ఞానం, జాగ్రత్తగా ప్రణాళిక మరియు తయారీ సాంకేతికతలో నిరంతర మెరుగుదలలు అవసరం. ఈ సవాళ్లను సమర్థవంతంగా పరిష్కరించడం ద్వారా, తయారీదారులు ఎలక్ట్రానిక్స్ పరిశ్రమలో వివిధ రకాల అనువర్తనాల కోసం అధిక-నాణ్యత మరియు నమ్మదగిన సౌకర్యవంతమైన సర్క్యూట్ బోర్డ్లను ఉత్పత్తి చేయవచ్చు.

పోస్ట్ సమయం: సెప్టెంబర్-21-2023

వెనుకకు