8-పొర PCBల తయారీ ప్రక్రియలో అధిక-నాణ్యత మరియు నమ్మదగిన బోర్డుల విజయవంతమైన ఉత్పత్తిని నిర్ధారించడానికి కీలకమైన అనేక కీలక దశలు ఉంటాయి.డిజైన్ లేఅవుట్ నుండి చివరి అసెంబ్లీ వరకు, ప్రతి దశ ఫంక్షనల్, మన్నికైన మరియు సమర్థవంతమైన PCBని సాధించడంలో కీలక పాత్ర పోషిస్తుంది.

మొదట, 8-లేయర్ PCB తయారీ ప్రక్రియలో మొదటి దశ డిజైన్ మరియు లేఅవుట్.ఇది బోర్డు యొక్క బ్లూప్రింట్ను రూపొందించడం, భాగాలను ఉంచడాన్ని నిర్ణయించడం మరియు ట్రేస్ల రూటింగ్ను నిర్ణయించడం. ఈ దశ సాధారణంగా PCB యొక్క డిజిటల్ ప్రాతినిధ్యాన్ని రూపొందించడానికి Altium డిజైనర్ లేదా EagleCAD వంటి డిజైన్ సాఫ్ట్వేర్ సాధనాలను ఉపయోగిస్తుంది.

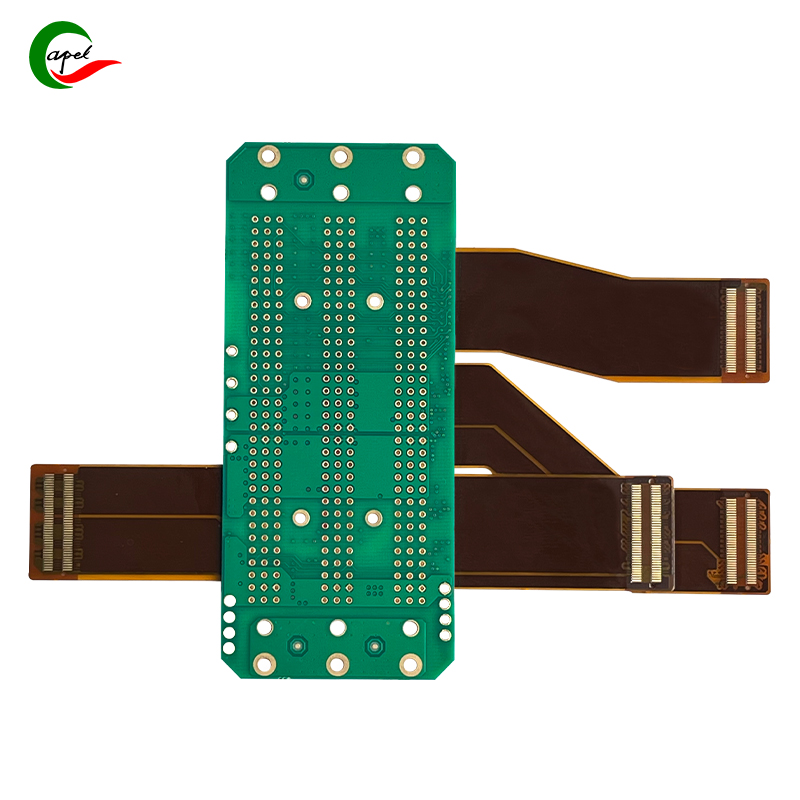

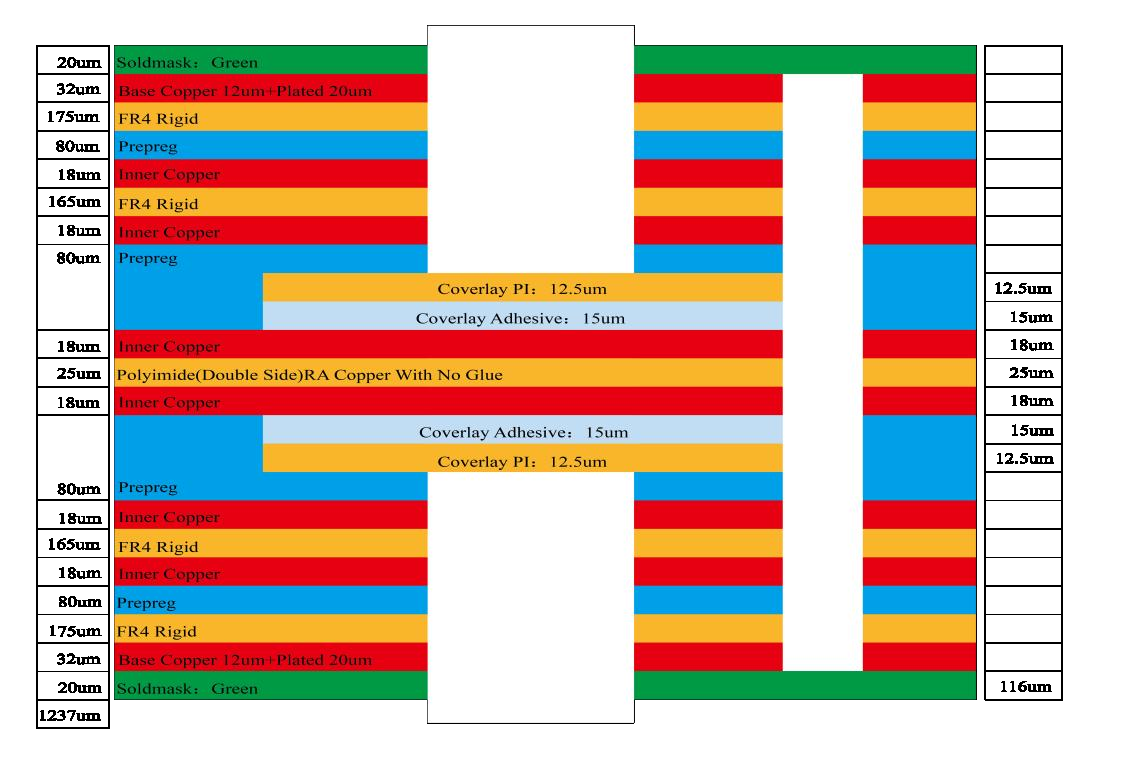

డిజైన్ పూర్తయిన తర్వాత, తదుపరి దశ సర్క్యూట్ బోర్డ్ యొక్క కల్పన.తయారీ ప్రక్రియ అత్యంత అనుకూలమైన సబ్స్ట్రేట్ మెటీరియల్ని ఎంచుకోవడంతో ప్రారంభమవుతుంది, సాధారణంగా ఫైబర్గ్లాస్-రీన్ఫోర్స్డ్ ఎపాక్సీ, దీనిని FR-4 అని పిలుస్తారు. ఈ పదార్ధం అద్భుతమైన యాంత్రిక బలం మరియు ఇన్సులేటింగ్ లక్షణాలను కలిగి ఉంది, ఇది PCB తయారీకి అనువైనది.

తయారీ ప్రక్రియలో ఎచింగ్, లేయర్ అలైన్మెంట్ మరియు డ్రిల్లింగ్ వంటి అనేక ఉప-దశలు ఉంటాయి.ఎచింగ్ అనేది సబ్స్ట్రేట్ నుండి అదనపు రాగిని తొలగించడానికి ఉపయోగించబడుతుంది, జాడలు మరియు ప్యాడ్లను వదిలివేస్తుంది. PCB యొక్క వివిధ పొరలను ఖచ్చితంగా పేర్చడానికి లేయర్ అమరిక జరుగుతుంది. లోపలి మరియు బయటి పొరలు సరిగ్గా సమలేఖనం చేయబడిందని నిర్ధారించుకోవడానికి ఈ దశలో ఖచ్చితత్వం చాలా ముఖ్యమైనది.

8-పొరల PCB తయారీ ప్రక్రియలో డ్రిల్లింగ్ మరొక ముఖ్యమైన దశ.వివిధ లేయర్ల మధ్య విద్యుత్ కనెక్షన్లను ప్రారంభించడానికి PCBలో ఖచ్చితమైన రంధ్రాలు వేయడం ఇందులో ఉంటుంది. వయాస్ అని పిలువబడే ఈ రంధ్రాలను పొరల మధ్య కనెక్షన్లను అందించడానికి వాహక పదార్థంతో నింపవచ్చు, తద్వారా PCB యొక్క కార్యాచరణ మరియు విశ్వసనీయతను పెంచుతుంది.

తయారీ ప్రక్రియ పూర్తయిన తర్వాత, కాంపోనెంట్ మార్కింగ్ కోసం టంకము ముసుగు మరియు స్క్రీన్ ప్రింటింగ్ను వర్తింపజేయడం తదుపరి దశ.సోల్డర్ మాస్క్ అనేది లిక్విడ్ ఫోటోఇమేజబుల్ పాలిమర్ యొక్క పలుచని పొర, ఇది రాగి జాడలను ఆక్సీకరణం నుండి రక్షించడానికి మరియు అసెంబ్లీ సమయంలో టంకము వంతెనలను నిరోధించడానికి ఉపయోగిస్తారు. మరోవైపు, సిల్క్ స్క్రీన్ లేయర్, కాంపోనెంట్, రిఫరెన్స్ డిజైనర్లు మరియు ఇతర ప్రాథమిక సమాచారం యొక్క వివరణను అందిస్తుంది.

టంకము ముసుగు మరియు స్క్రీన్ ప్రింటింగ్ను వర్తింపజేసిన తర్వాత, సర్క్యూట్ బోర్డ్ టంకము పేస్ట్ స్క్రీన్ ప్రింటింగ్ అనే ప్రక్రియ ద్వారా వెళుతుంది.సర్క్యూట్ బోర్డ్ యొక్క ఉపరితలంపై టంకము పేస్ట్ యొక్క పలుచని పొరను జమ చేయడానికి స్టెన్సిల్ను ఉపయోగించడం ఈ దశలో ఉంటుంది. సోల్డర్ పేస్ట్ లోహ మిశ్రమం రేణువులను కలిగి ఉంటుంది, ఇది రిఫ్లో టంకం ప్రక్రియలో కరుగుతుంది, ఇది భాగం మరియు PCB మధ్య బలమైన మరియు నమ్మదగిన విద్యుత్ కనెక్షన్ను ఏర్పరుస్తుంది.

టంకము పేస్ట్ని వర్తింపజేసిన తర్వాత, PCBలో భాగాలను మౌంట్ చేయడానికి ఆటోమేటెడ్ పిక్-అండ్-ప్లేస్ మెషిన్ ఉపయోగించబడుతుంది.ఈ యంత్రాలు లేఅవుట్ డిజైన్ల ఆధారంగా భాగాలను నిర్దేశించిన ప్రాంతాలలో ఖచ్చితంగా ఉంచుతాయి. భాగాలు టంకము పేస్ట్తో ఉంచబడతాయి, తాత్కాలిక యాంత్రిక మరియు విద్యుత్ కనెక్షన్లను ఏర్పరుస్తాయి.

8-పొరల PCB తయారీ ప్రక్రియలో చివరి దశ రిఫ్లో టంకం.ఈ ప్రక్రియలో మొత్తం సర్క్యూట్ బోర్డ్ను నియంత్రిత ఉష్ణోగ్రత స్థాయికి లోబడి, టంకము పేస్ట్ను కరిగించి, భాగాలను బోర్డుకి శాశ్వతంగా బంధించడం జరుగుతుంది. వేడెక్కడం వల్ల భాగాలకు నష్టం జరగకుండా రిఫ్లో టంకం ప్రక్రియ బలమైన మరియు నమ్మదగిన విద్యుత్ కనెక్షన్ను నిర్ధారిస్తుంది.

రిఫ్లో టంకం ప్రక్రియ పూర్తయిన తర్వాత, PCB దాని కార్యాచరణ మరియు నాణ్యతను నిర్ధారించడానికి పూర్తిగా తనిఖీ చేయబడుతుంది మరియు పరీక్షించబడుతుంది.ఏవైనా లోపాలు లేదా సమస్యలను గుర్తించడానికి దృశ్య తనిఖీలు, విద్యుత్ కొనసాగింపు పరీక్షలు మరియు క్రియాత్మక పరీక్షలు వంటి వివిధ పరీక్షలను నిర్వహించండి.

సారాంశంలో, ది8-పొరల PCB తయారీ ప్రక్రియవిశ్వసనీయమైన మరియు సమర్థవంతమైన బోర్డ్ను ఉత్పత్తి చేయడానికి అవసరమైన క్లిష్టమైన దశల శ్రేణిని కలిగి ఉంటుంది.డిజైన్ మరియు లేఅవుట్ నుండి తయారీ, అసెంబ్లీ మరియు పరీక్ష వరకు, ప్రతి దశ PCB యొక్క మొత్తం నాణ్యత మరియు కార్యాచరణకు దోహదం చేస్తుంది. ఈ దశలను ఖచ్చితంగా మరియు వివరంగా అనుసరించడం ద్వారా, తయారీదారులు వివిధ అప్లికేషన్ అవసరాలకు అనుగుణంగా అధిక-నాణ్యత PCBలను ఉత్పత్తి చేయవచ్చు.

పోస్ట్ సమయం: సెప్టెంబర్-26-2023

వెనుకకు