ఇటీవలి సంవత్సరాలలో, దృఢమైన-ఫ్లెక్స్ PCBలు వాటి ప్రత్యేకమైన వశ్యత మరియు మన్నిక కలయిక కారణంగా ప్రజాదరణ పొందాయి. ఈ రకమైన సర్క్యూట్ బోర్డ్ డిజైనర్లను వినూత్నమైన మరియు స్థలాన్ని ఆదా చేసే పరిష్కారాలను రూపొందించడానికి అనుమతిస్తుంది, ప్రత్యేకించి సాంప్రదాయ దృఢమైన బోర్డులు అవసరాలను తీర్చలేని అప్లికేషన్లలో. దృఢమైన-ఫ్లెక్స్ PCBలు డిజైన్ అవకాశాల శ్రేణిని అందిస్తున్నప్పటికీ, ఇంకా కొన్ని పరిమితులు పరిగణించాల్సిన అవసరం ఉంది, ముఖ్యంగా బెండ్ రేడియాలకు సంబంధించి.

ఒక PCB యొక్క బెండ్ వ్యాసార్థం అనేది అతిచిన్న వ్యాసార్థం, దీనిలో జాడలు లేదా భాగాలకు ఎటువంటి నష్టం జరగకుండా బోర్డు సురక్షితంగా వంగి ఉంటుంది.దృఢమైన-ఫ్లెక్స్ బోర్డుల కోసం, బెండింగ్ వ్యాసార్థం అనేది సర్క్యూట్ బోర్డ్ యొక్క మొత్తం పనితీరు మరియు విశ్వసనీయతను నేరుగా ప్రభావితం చేసే కీలకమైన పరామితి.

దృఢమైన-ఫ్లెక్స్ PCBని రూపకల్పన చేసేటప్పుడు, మీరు బెండ్ వ్యాసార్థం విధించిన పరిమితులను అర్థం చేసుకోవాలి.సిఫార్సు చేయబడిన వంపు వ్యాసార్థాన్ని అధిగమించడం వలన ట్రేస్ డీలామినేషన్, బ్రేకేజ్ లేదా కాంపోనెంట్ ఫెయిల్యూర్ వంటి సమస్యలు ఏర్పడవచ్చు. అందువల్ల, బోర్డు యొక్క సరైన కార్యాచరణ మరియు దీర్ఘాయువును నిర్ధారించడానికి డిజైన్ దశలో ఈ అంశాన్ని జాగ్రత్తగా పరిగణించాలి.

దృఢమైన-ఫ్లెక్స్ PCBల కోసం బెండ్ వ్యాసార్థం పరిమితి నిర్మాణ సామగ్రి, లేయర్ల సంఖ్య మరియు మొత్తం బోర్డు మందంతో సహా పలు అంశాలపై ఆధారపడి ఉంటుంది.వాటి ప్రభావాన్ని బాగా అర్థం చేసుకోవడానికి ప్రతి అంశాన్ని లోతుగా పరిశీలిద్దాం:

1. నిర్మాణ వస్తువులు:బేస్ మెటీరియల్ మరియు ఉపయోగించిన సౌకర్యవంతమైన పదార్థాలు వంటి పదార్థాల ఎంపిక నేరుగా వంపు వ్యాసార్థ పరిమితిని ప్రభావితం చేస్తుంది. వేర్వేరు పదార్థాలు వేర్వేరు వశ్యత లక్షణాలను కలిగి ఉంటాయి, ఇది కనీస వంపు వ్యాసార్థాన్ని ప్రభావితం చేస్తుంది. ఉదాహరణకు, పాలిమైడ్ దాని అద్భుతమైన వశ్యత మరియు అధిక ఉష్ణోగ్రత నిరోధకత కారణంగా సౌకర్యవంతమైన భాగాలకు ఒక సాధారణ ఎంపిక. ఏది ఏమైనప్పటికీ, మెటీరియల్ ఎంపికను జాగ్రత్తగా సమతుల్యం చేయాలి, ఎందుకంటే చాలా అనువైన పదార్థాన్ని ఉపయోగించడం వలన అధిక వంగడం మరియు బహుశా బోర్డుకు నష్టం జరగవచ్చు.

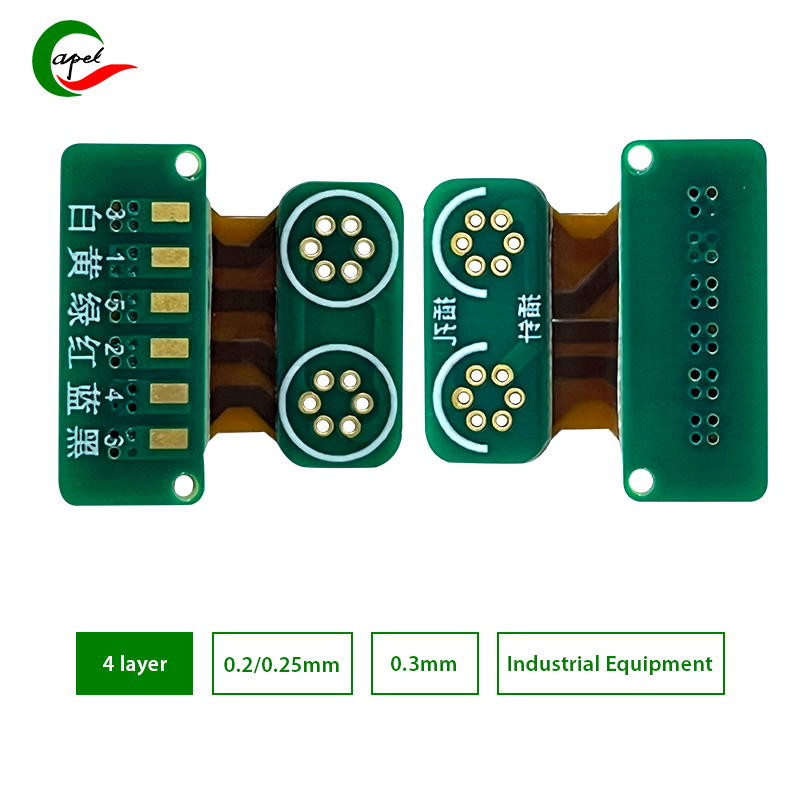

2. లేయర్ల సంఖ్య:దృఢమైన-ఫ్లెక్స్ బోర్డు యొక్క లేయర్ల సంఖ్య బెండింగ్ రేడియస్ పరిమితిని ప్రభావితం చేస్తుంది. సాధారణంగా చెప్పాలంటే, ఒక బోర్డ్లో ఎక్కువ పొరలు ఉంటే, బెండింగ్ వ్యాసార్థం అంత పెద్దదిగా ఉండాలి. ఎందుకంటే అదనపు పొర మరింత దృఢత్వాన్ని పరిచయం చేస్తుంది, జాడలను వక్రీకరించకుండా లేదా ఇతర యాంత్రిక సమస్యలను కలిగించకుండా వంగడం బోర్డు మరింత కష్టతరం చేస్తుంది. డిజైనర్లు నిర్దిష్ట అప్లికేషన్ కోసం అవసరమైన లేయర్ల సంఖ్యను జాగ్రత్తగా పరిగణించాలి మరియు తదనుగుణంగా బెండ్ వ్యాసార్థాన్ని సర్దుబాటు చేయాలి.

3. ప్లేట్ మొత్తం మందం:వంపు వ్యాసార్థ పరిమితిని నిర్ణయించడంలో ప్లేట్ యొక్క మందం కూడా కీలక పాత్ర పోషిస్తుంది. మందంగా ఉండే ప్లేట్లు సన్నని పలకల కంటే పెద్ద కనిష్ట వంపు రేడియాలను కలిగి ఉంటాయి. బోర్డు మందం పెరిగేకొద్దీ, పదార్థం గట్టిపడుతుంది, ఏదైనా సంభావ్య నష్టాన్ని నివారించడానికి పెద్ద వంపు వ్యాసార్థం అవసరం.

ఈ కారకాలను పరిగణనలోకి తీసుకున్నప్పుడు మరియు కఠినమైన-ఫ్లెక్స్ PCBల కోసం ఫ్లెక్స్ పరిమితులను నిర్ణయించేటప్పుడు, బోర్డు పనితీరును ప్రభావితం చేసే ఏవైనా బాహ్య కారకాలను పరిగణనలోకి తీసుకోవడం కూడా చాలా కీలకం.ఉదాహరణకు, అవసరమైన ఫ్లెక్సిబిలిటీ లేదా సర్క్యూట్ బోర్డ్ను విపరీతమైన ఉష్ణోగ్రతలకు బహిర్గతం చేయడం వంటి నిర్దిష్ట అప్లికేషన్ అవసరాలు బెండ్ వ్యాసార్థ పరిమితులను మరింత ప్రభావితం చేయవచ్చు.

దృఢమైన-ఫ్లెక్స్ బోర్డుల కోసం సరైన బెండింగ్ రేడియాలను నిర్ధారించడానికి, ఈ రంగంలో విస్తృతమైన జ్ఞానం మరియు నైపుణ్యం కలిగిన అనుభవజ్ఞులైన తయారీదారులు మరియు డిజైనర్లతో కలిసి పని చేయాలని సిఫార్సు చేయబడింది.వారు డిజైన్ మరియు తయారీ ప్రక్రియ అంతటా విలువైన అంతర్దృష్టి, మార్గదర్శకత్వం మరియు మద్దతును అందించగలరు. అదనంగా, అధునాతన అనుకరణ సాధనాలను ఉపయోగించడం మరియు క్షుణ్ణంగా పరీక్షించడం ద్వారా ఎంచుకున్న వంపు వ్యాసార్థాన్ని ధృవీకరించడంలో మరియు బోర్డు విశ్వసనీయత మరియు దీర్ఘాయువును నిర్ధారించడంలో సహాయపడుతుంది.

సారాంశంలో, దృఢమైన-ఫ్లెక్స్ PCBలు విస్తృత శ్రేణి డిజైన్ అవకాశాలను అందిస్తున్నప్పటికీ, వాటి బెండింగ్ రేడియస్ పరిమితులను పరిగణనలోకి తీసుకోవడం అవసరం.నిర్మాణ పదార్థాల ఎంపిక, పొరల సంఖ్య మరియు మొత్తం ప్యానెల్ మందం నేరుగా వంపు వ్యాసార్థ పరిమితిని ప్రభావితం చేస్తుంది. ఈ కారకాలను జాగ్రత్తగా బ్యాలెన్స్ చేయడం ద్వారా మరియు నిర్దిష్ట అప్లికేషన్ అవసరాలను పరిగణనలోకి తీసుకోవడం ద్వారా, డిజైనర్లు వంగడానికి సంబంధించిన ఏవైనా సంభావ్య సమస్యలను నివారించేటప్పుడు అవసరమైన సౌలభ్యానికి అనుగుణంగా బలమైన మరియు విశ్వసనీయమైన దృఢమైన-ఫ్లెక్స్ PCBలను సృష్టించగలరు. అనుభవజ్ఞులైన నిపుణులతో పని చేయడం మరియు అధునాతన అనుకరణ సాధనాలను ఉపయోగించడం ద్వారా దృఢమైన-ఫ్లెక్స్ PCB డిజైన్ల విజయాన్ని బాగా సులభతరం చేస్తుంది.

పోస్ట్ సమయం: సెప్టెంబర్-19-2023

వెనుకకు