PCBలో డీలామినేషన్ గణనీయమైన పనితీరు సమస్యలకు దారి తీస్తుంది, ప్రత్యేకించి దృఢమైన మరియు అనువైన మెటీరియల్లు రెండూ కలిపి ఉండే దృఢమైన-ఫ్లెక్స్ డిజైన్లలో. ఈ సంక్లిష్ట సమావేశాల దీర్ఘాయువు మరియు విశ్వసనీయతను నిర్ధారించడానికి డీలామినేషన్ను ఎలా నిరోధించాలో అర్థం చేసుకోవడం చాలా ముఖ్యం. ఈ కథనం PCB డీలామినేషన్ను నిరోధించడం, PCB లామినేషన్, మెటీరియల్ అనుకూలత మరియు ఆప్టిమైజ్ చేసిన మ్యాచింగ్ పారామితులపై దృష్టి సారించడం కోసం ఆచరణాత్మక చిట్కాలను అన్వేషిస్తుంది.

PCB డీలామినేషన్ను అర్థం చేసుకోవడం

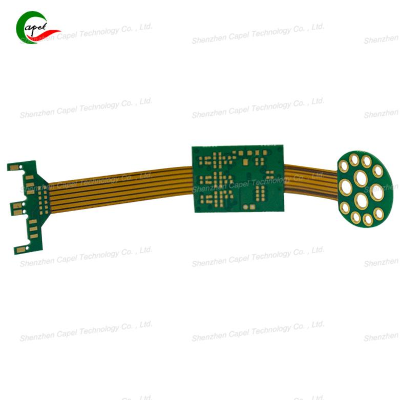

థర్మల్ ఒత్తిడి, తేమ శోషణ మరియు యాంత్రిక ఒత్తిడితో సహా వివిధ కారకాల కారణంగా PCB పొరలు విడిపోయినప్పుడు డీలామినేషన్ ఏర్పడుతుంది. దృఢమైన-ఫ్లెక్స్ PCBలలో, దృఢమైన మరియు సౌకర్యవంతమైన పదార్థాల యొక్క విభిన్న లక్షణాల కారణంగా సవాలు పెరుగుతుంది. అందువల్ల, ఈ పదార్థాల మధ్య అనుకూలతను నిర్ధారించడం డీలామినేషన్ను నివారించడంలో మొదటి దశ.

PCB మెటీరియల్ అనుకూలతను నిర్ధారించుకోండి

డీలామినేషన్ను నివారించడంలో పదార్థాల ఎంపిక కీలకం. దృఢమైన-ఫ్లెక్స్ PCBని రూపకల్పన చేసేటప్పుడు, సారూప్య ఉష్ణ విస్తరణ గుణకాలను కలిగి ఉన్న పదార్థాలను ఎంచుకోవడం చాలా అవసరం. ఈ అనుకూలత థర్మల్ సైక్లింగ్ సమయంలో ఒత్తిడిని తగ్గిస్తుంది, ఇది డీలామినేషన్కు దారితీస్తుంది. అదనంగా, లామినేషన్ ప్రక్రియలో ఉపయోగించే అంటుకునేదాన్ని పరిగణించండి. రిజిడ్-ఫ్లెక్స్ అప్లికేషన్ల కోసం ప్రత్యేకంగా రూపొందించబడిన అధిక-నాణ్యత సంసంజనాలు పొరల మధ్య బంధ బలాన్ని గణనీయంగా పెంచుతాయి.

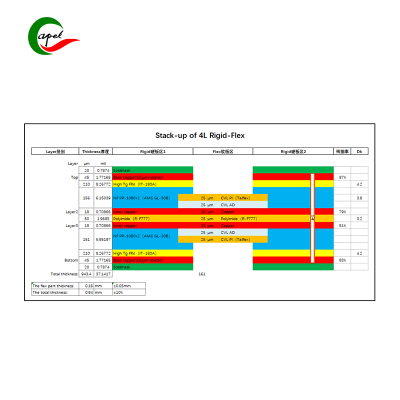

PCB లామినేషన్ ప్రక్రియ

లామినేషన్ ప్రక్రియ PCB తయారీలో కీలకమైన దశ. సరైన లామినేషన్ పొరలు ఒకదానికొకటి బాగా కట్టుబడి ఉండేలా చేస్తుంది, డీలామినేషన్ ప్రమాదాన్ని తగ్గిస్తుంది. సమర్థవంతమైన PCB లామినేషన్ కోసం ఇక్కడ కొన్ని ఆచరణాత్మక చిట్కాలు ఉన్నాయి:

ఉష్ణోగ్రత మరియు ఒత్తిడి నియంత్రణ: లామినేషన్ ప్రక్రియ సరైన ఉష్ణోగ్రత మరియు పీడనం వద్ద నిర్వహించబడుతుందని నిర్ధారించుకోండి. చాలా ఎక్కువ ఉష్ణోగ్రత పదార్థాలను క్షీణింపజేస్తుంది, అయితే తగినంత ఒత్తిడి పేలవమైన సంశ్లేషణకు దారితీస్తుంది.

వాక్యూమ్ లామినేషన్: లామినేషన్ ప్రక్రియలో వాక్యూమ్ని ఉపయోగించడం వల్ల బంధంలో బలహీనమైన మచ్చలు ఏర్పడే గాలి బుడగలు తొలగిపోతాయి. ఈ సాంకేతికత PCB పొరల అంతటా మరింత ఏకరీతి ఒత్తిడిని నిర్ధారిస్తుంది.

క్యూరింగ్ సమయం: అంటుకునే పదార్థం సరిగ్గా బంధించడానికి తగిన క్యూరింగ్ సమయాన్ని అనుమతించండి. ఈ ప్రక్రియను వేగవంతం చేయడం అసంపూర్ణ సంశ్లేషణకు దారితీస్తుంది, డీలామినేషన్ ప్రమాదాన్ని పెంచుతుంది.

ఆప్టిమైజ్ చేసిన దృఢమైన-ఫ్లెక్స్ PCB మ్యాచింగ్ పారామితులు

రిజిడ్-ఫ్లెక్స్ PCBల సమగ్రతలో మ్యాచింగ్ పారామితులు ముఖ్యమైన పాత్ర పోషిస్తాయి. డీలామినేషన్ను నిరోధించడానికి ఇక్కడ కొన్ని ఆప్టిమైజ్ చేసిన మ్యాచింగ్ చిట్కాలు ఉన్నాయి:

డ్రిల్లింగ్ టెక్నిక్స్: డ్రిల్లింగ్ ప్రక్రియలో వేడి ఉత్పత్తిని తగ్గించడానికి తగిన డ్రిల్ బిట్స్ మరియు వేగాన్ని ఉపయోగించండి. అధిక వేడి అంటుకునే బంధాన్ని బలహీనపరుస్తుంది మరియు డీలామినేషన్కు దారితీస్తుంది.

రూటింగ్ మరియు కట్టింగ్: PCBని రూట్ చేస్తున్నప్పుడు లేదా కత్తిరించేటప్పుడు, సాధనాలు పదునైనవి మరియు బాగా నిర్వహించబడుతున్నాయని నిర్ధారించుకోండి. డల్ టూల్స్ అధిక ఒత్తిడి మరియు వేడిని కలిగిస్తాయి, పొరల సమగ్రతను రాజీ చేస్తాయి.

అంచు చికిత్స: మ్యాచింగ్ తర్వాత PCB యొక్క అంచులను సరిగ్గా చికిత్స చేయండి. ఇది తేమ ప్రవేశాన్ని నిరోధించడానికి అంచులను సున్నితంగా చేయడం లేదా మూసివేయడం వంటివి కలిగి ఉంటుంది, ఇది కాలక్రమేణా డీలామినేషన్కు దోహదం చేస్తుంది.

PCB డీలామినేషన్ను నివారించడానికి ప్రాక్టికల్ చిట్కాలు

పై వ్యూహాలకు అదనంగా, కింది ఆచరణాత్మక చిట్కాలను పరిగణించండి:

పర్యావరణ నియంత్రణ: తేమ శోషణను నిరోధించడానికి PCBలను నియంత్రిత వాతావరణంలో నిల్వ చేయండి. తేమ అంటుకునే బంధాన్ని బలహీనపరుస్తుంది మరియు డీలామినేషన్కు దారితీస్తుంది.

రెగ్యులర్ టెస్టింగ్: తయారీ ప్రక్రియలో డీలామినేషన్ సంకేతాల కోసం PCBల యొక్క సాధారణ పరీక్షను అమలు చేయండి. ముందస్తుగా గుర్తించడం వలన సమస్యలు తీవ్రతరం కాకముందే వాటిని తగ్గించవచ్చు.

శిక్షణ మరియు అవగాహన: PCB తయారీ ప్రక్రియలో పాల్గొన్న సిబ్బంది అందరూ లామినేషన్ మరియు మ్యాచింగ్ కోసం ఉత్తమ పద్ధతులలో శిక్షణ పొందారని నిర్ధారించుకోండి. డీలామినేషన్కు దోహదపడే కారకాలపై అవగాహన మంచి నిర్ణయం తీసుకోవడానికి దారి తీస్తుంది.

పోస్ట్ సమయం: అక్టోబర్-31-2024

వెనుకకు