రిజిడ్-ఫ్లెక్స్ ప్రింటెడ్ సర్క్యూట్ బోర్డ్లు (PCBలు) దృఢమైన మరియు సౌకర్యవంతమైన సబ్స్ట్రేట్ల ప్రయోజనాలను మిళితం చేయగల సామర్థ్యం కారణంగా ఎలక్ట్రానిక్స్ పరిశ్రమలో విపరీతమైన ప్రజాదరణ పొందాయి. ఈ బోర్డులు మరింత క్లిష్టంగా మరియు జనసాంద్రత కలిగినందున, విశ్వసనీయ పనితీరును నిర్ధారించడానికి మరియు సిగ్నల్ జోక్యం మరియు షార్ట్ సర్క్యూట్ల వంటి సమస్యలను నివారించడానికి కనీస ట్రేస్ వెడల్పు మరియు అంతరాన్ని ఖచ్చితంగా లెక్కించడం చాలా కీలకం.ఈ సమగ్ర గైడ్ కఠినమైన-ఫ్లెక్స్ PCB ఫాబ్రికేషన్ కోసం కనీస ట్రేస్ వెడల్పు మరియు అంతరాన్ని లెక్కించడానికి అవసరమైన దశలను వివరిస్తుంది, ఇది అధిక-నాణ్యత మరియు మన్నికైన PCB డిజైన్లను అభివృద్ధి చేయడానికి మిమ్మల్ని అనుమతిస్తుంది.

దృఢమైన-ఫ్లెక్స్ PCBలను అర్థం చేసుకోవడం:

రిజిడ్-ఫ్లెక్స్ పిసిబి అనేది ప్రింటెడ్ సర్క్యూట్ బోర్డ్, ఇది ఒక బోర్డుపై దృఢమైన మరియు సౌకర్యవంతమైన సబ్స్ట్రేట్లను మిళితం చేస్తుంది. ఈ సబ్స్ట్రేట్లు PCB యొక్క దృఢమైన మరియు సౌకర్యవంతమైన ప్రాంతాల మధ్య విద్యుత్ కనెక్షన్లను అందించడం ద్వారా రంధ్రాల (PTHలు) ద్వారా పూతతో అనుసంధానించబడి ఉంటాయి. PCB యొక్క దృఢమైన ప్రాంతాలు FR-4 వంటి బలమైన, నాన్-ఫ్లెక్సిబుల్ పదార్థాలతో తయారు చేయబడ్డాయి, అయితే సౌకర్యవంతమైన ప్రాంతాలు పాలిమైడ్ లేదా పాలిస్టర్ వంటి పదార్థాలతో తయారు చేయబడ్డాయి. సబ్స్ట్రేట్ యొక్క సౌలభ్యం సాంప్రదాయ దృఢమైన బోర్డులతో అందుబాటులో లేని ప్రదేశాలకు సరిపోయేలా PCBని వంగి లేదా మడవడానికి అనుమతిస్తుంది. దృఢమైన-ఫ్లెక్స్ PCBలోని దృఢమైన మరియు సౌకర్యవంతమైన ప్రాంతాల కలయిక మరింత కాంపాక్ట్ మరియు సౌకర్యవంతమైన డిజైన్ను అనుమతిస్తుంది, ఇది పరిమిత స్థలం లేదా సంక్లిష్ట జ్యామితితో కూడిన అనువర్తనాలకు అనుకూలంగా ఉంటుంది. ఈ PCBలు ఏరోస్పేస్, వైద్య పరికరాలు, ఆటోమోటివ్ ఎలక్ట్రానిక్స్ మరియు కన్స్యూమర్ ఎలక్ట్రానిక్స్తో సహా అనేక రకాల పరిశ్రమలు మరియు అప్లికేషన్లలో ఉపయోగించబడతాయి. సాంప్రదాయ దృఢమైన బోర్డుల కంటే దృఢమైన-ఫ్లెక్స్ PCBలు అనేక ప్రయోజనాలను అందిస్తాయి. వారు ఎలక్ట్రానిక్ పరికరాల పరిమాణం మరియు బరువును తగ్గించవచ్చు మరియు అదనపు కనెక్టర్లు మరియు కేబుల్లను తొలగించడం ద్వారా అసెంబ్లీ ప్రక్రియను సులభతరం చేయవచ్చు. సాంప్రదాయ దృఢమైన బోర్డుల కంటే వైఫల్యం యొక్క తక్కువ పాయింట్లు ఉన్నందున అవి మెరుగైన విశ్వసనీయత మరియు మన్నికను కూడా అందిస్తాయి.

దృఢమైన ఫ్లెక్స్ PCB కల్పన యొక్క ప్రాముఖ్యత కనిష్ట ట్రేస్ వెడల్పు మరియు అంతరాన్ని:

కనిష్ట ట్రేస్ వెడల్పు మరియు అంతరాన్ని లెక్కించడం చాలా కీలకం ఎందుకంటే ఇది PCB డిజైన్ యొక్క విద్యుత్ లక్షణాలను నేరుగా ప్రభావితం చేస్తుంది.తగినంత ట్రేస్ వెడల్పు లేకపోవడం వలన అధిక నిరోధకత ఏర్పడుతుంది, ట్రేస్ ద్వారా ప్రవహించే కరెంట్ మొత్తాన్ని పరిమితం చేస్తుంది. ఇది సర్క్యూట్ యొక్క మొత్తం కార్యాచరణను ప్రభావితం చేసే వోల్టేజ్ డ్రాప్ మరియు పవర్ నష్టానికి కారణమవుతుంది. ప్రక్కనే ఉన్న జాడలు ఒకదానికొకటి తాకవచ్చు కాబట్టి తగినంత ట్రేస్ స్పేసింగ్ షార్ట్ సర్క్యూట్లకు దారి తీస్తుంది. ఇది విద్యుత్ లీకేజీకి కారణం కావచ్చు, ఇది సర్క్యూట్ దెబ్బతింటుంది మరియు పనిచేయకపోవచ్చు. అదనంగా, తగినంత అంతరం సిగ్నల్ క్రాస్స్టాక్కు దారి తీస్తుంది, ఇక్కడ ఒక ట్రేస్ నుండి సిగ్నల్ ప్రక్కనే ఉన్న ట్రేస్లతో జోక్యం చేసుకుంటుంది, సిగ్నల్ సమగ్రతను తగ్గిస్తుంది మరియు డేటా ట్రాన్స్మిషన్ లోపాలను కలిగిస్తుంది. తయారీ సామర్థ్యాన్ని నిర్ధారించడానికి కనీస ట్రేస్ వెడల్పు మరియు అంతరం యొక్క ఖచ్చితమైన గణన కూడా కీలకం. PCB తయారీదారులు ట్రేస్ ఫ్యాబ్రికేషన్ మరియు అసెంబ్లీ ప్రక్రియలకు సంబంధించి నిర్దిష్ట సామర్థ్యాలు మరియు పరిమితులను కలిగి ఉన్నారు. కనీస ట్రేస్ వెడల్పు మరియు అంతరాల అవసరాలకు కట్టుబడి ఉండటం ద్వారా, బ్రిడ్జింగ్ లేదా తెరవడం వంటి సమస్యలు లేకుండా మీ డిజైన్ విజయవంతంగా తయారు చేయబడుతుందని మీరు నిర్ధారించుకోవచ్చు.

దృఢమైన ఫ్లెక్స్ PCB ఫ్యాబ్రికేషన్ కనిష్ట ట్రేస్ వెడల్పు మరియు అంతరాన్ని ప్రభావితం చేసే కారకాలు:

దృఢమైన-ఫ్లెక్స్ PCB కోసం కనీస ట్రేస్ వెడల్పు మరియు అంతరం యొక్క గణనను అనేక అంశాలు ప్రభావితం చేస్తాయి. వీటిలో కరెంట్ మోసే సామర్థ్యం, ఆపరేటింగ్ వోల్టేజ్, విద్యుద్వాహక పదార్థం లక్షణాలు మరియు ఐసోలేషన్ అవసరాలు ఉన్నాయి. తయారీ సాంకేతికత మరియు పరికరాల సామర్థ్యాలు వంటి ఇతర ముఖ్య కారకాలు ఉపయోగించిన తయారీ ప్రక్రియను కలిగి ఉంటాయి.

ట్రేస్ యొక్క కరెంట్ మోసుకెళ్లే సామర్థ్యం అది వేడెక్కకుండా ఎంత విద్యుత్తును నిర్వహించగలదో నిర్ణయిస్తుంది. అధిక ప్రవాహాలకు అధిక నిరోధకత మరియు ఉష్ణ ఉత్పత్తిని నిరోధించడానికి విస్తృత జాడలు అవసరం. ఆపరేటింగ్ వోల్టేజ్ కూడా ముఖ్యమైన పాత్ర పోషిస్తుంది, ఇది ఆర్సింగ్ లేదా ఎలక్ట్రికల్ బ్రేక్డౌన్ను నివారించడానికి జాడల మధ్య అవసరమైన అంతరాన్ని ప్రభావితం చేస్తుంది. విద్యుద్వాహక స్థిరాంకం మరియు మందం వంటి విద్యుద్వాహక పదార్థ లక్షణాలు PCB యొక్క విద్యుత్ పనితీరును ప్రభావితం చేస్తాయి. ఈ లక్షణాలు ట్రేస్ యొక్క కెపాసిటెన్స్ మరియు ఇంపెడెన్స్ను ప్రభావితం చేస్తాయి, ఇది కావలసిన విద్యుత్ లక్షణాలను సాధించడానికి అవసరమైన ట్రేస్ వెడల్పు మరియు అంతరాన్ని ప్రభావితం చేస్తుంది. ఐసోలేషన్ అవసరాలు సరైన ఐసోలేషన్ను నిర్ధారించడానికి మరియు షార్ట్ సర్క్యూట్లు లేదా విద్యుత్ జోక్యాల ప్రమాదాన్ని తగ్గించడానికి ట్రేస్ల మధ్య అవసరమైన అంతరాన్ని నిర్దేశిస్తాయి. భద్రత లేదా విశ్వసనీయత కారణాల కోసం వేర్వేరు అప్లికేషన్లు వేర్వేరు ఐసోలేషన్ అవసరాలను కలిగి ఉండవచ్చు. తయారీ ప్రక్రియ మరియు పరికరాల సామర్థ్యాలు కనీస సాధించగల ట్రేస్ వెడల్పు మరియు అంతరాన్ని నిర్ణయిస్తాయి. చెక్కడం, లేజర్ డ్రిల్లింగ్ లేదా ఫోటోలిథోగ్రఫీ వంటి వివిధ పద్ధతులు వాటి స్వంత పరిమితులు మరియు సహనాలను కలిగి ఉంటాయి. తయారీ సామర్థ్యాన్ని నిర్ధారించడానికి కనీస ట్రేస్ వెడల్పు మరియు అంతరాన్ని లెక్కించేటప్పుడు ఈ పరిమితులను పరిగణనలోకి తీసుకోవడం అవసరం.

దృఢమైన ఫ్లెక్స్ PCB ఫాబ్రికేషన్ కనీస ట్రేస్ వెడల్పును లెక్కించండి:

PCB డిజైన్ కోసం కనీస ట్రేస్ వెడల్పును గణించడానికి, ఈ క్రింది అంశాలను పరిగణించాలి:

అనుమతించదగిన కరెంట్ క్యారీయింగ్ కెపాసిటీ:వేడెక్కడం లేకుండా ట్రేస్ తీసుకెళ్లాల్సిన గరిష్ట కరెంట్ని నిర్ణయిస్తుంది. ట్రేస్ మరియు వాటి స్పెసిఫికేషన్లకు అనుసంధానించబడిన విద్యుత్ భాగాల ఆధారంగా ఇది నిర్ణయించబడుతుంది.

ఆపరేటింగ్ వోల్టేజ్:ట్రేస్లు బ్రేక్డౌన్ లేదా ఆర్సింగ్ లేకుండా అవసరమైన వోల్టేజ్ను నిర్వహించగలవని నిర్ధారించడానికి PCB డిజైన్ యొక్క ఆపరేటింగ్ వోల్టేజ్ను పరిగణించండి.

థర్మల్ అవసరాలు:PCB డిజైన్ యొక్క ఉష్ణ అవసరాలను పరిగణించండి. అధిక కరెంట్ మోసుకెళ్లే సామర్థ్యం ఎక్కువ వేడిని ఉత్పత్తి చేస్తుంది, కాబట్టి వేడిని సమర్థవంతంగా వెదజల్లడానికి విస్తృత జాడలు అవసరం కావచ్చు. IPC-2221 వంటి ప్రమాణాలలో ఉష్ణోగ్రత పెరుగుదల మరియు ట్రేస్ వెడల్పుపై మార్గదర్శకాలు లేదా సిఫార్సులను కనుగొనండి.

ఆన్లైన్ కాలిక్యులేటర్లు లేదా ప్రమాణాలు:గరిష్ట కరెంట్ మరియు ఉష్ణోగ్రత పెరుగుదల ఆధారంగా సూచించబడిన ట్రేస్ వెడల్పులను పొందడానికి ఆన్లైన్ కాలిక్యులేటర్ లేదా IPC-2221 వంటి పరిశ్రమ ప్రమాణాన్ని ఉపయోగించండి. ఈ కాలిక్యులేటర్లు లేదా ప్రమాణాలు గరిష్ట కరెంట్ సాంద్రత, ఊహించిన ఉష్ణోగ్రత పెరుగుదల మరియు PCB మెటీరియల్ లక్షణాలు వంటి అంశాలను పరిగణనలోకి తీసుకుంటాయి.

పునరావృత ప్రక్రియ:ట్రేస్ వెడల్పులను లెక్కించిన విలువలు మరియు తయారీ పరిమితులు మరియు సిగ్నల్ సమగ్రత అవసరాలు వంటి ఇతర పరిగణనల ఆధారంగా పునరావృతంగా సర్దుబాటు చేయాల్సి ఉంటుంది.

దృఢమైన ఫ్లెక్స్ PCB ఫాబ్రికేషన్ కనీస అంతరాన్ని లెక్కించండి:

దృఢమైన అనువైన PCB బోర్డులో ట్రేస్ల మధ్య కనీస అంతరాన్ని లెక్కించడానికి, మీరు అనేక అంశాలను పరిగణించాలి. పరిగణించవలసిన మొదటి అంశం విద్యుద్వాహక విచ్ఛిన్న వోల్టేజ్. ప్రక్కనే ఉన్న జాడల మధ్య ఇన్సులేషన్ విచ్ఛిన్నమయ్యే ముందు తట్టుకోగల గరిష్ట వోల్టేజ్ ఇది. విద్యుద్వాహక విచ్ఛిన్న వోల్టేజ్ విద్యుద్వాహకము యొక్క పదార్థ లక్షణాలు, పర్యావరణ పరిస్థితులు మరియు అవసరమైన ఐసోలేషన్ స్థాయి వంటి అంశాల ద్వారా నిర్ణయించబడుతుంది.

పరిగణించవలసిన మరో అంశం క్రీపేజ్ దూరం. క్రీపేజ్ అనేది ట్రేస్ల మధ్య ఇన్సులేటింగ్ పదార్థం యొక్క ఉపరితలం వెంట కదలడానికి విద్యుత్ ప్రవాహం యొక్క ధోరణి. క్రీపేజ్ దూరం అనేది సమస్యలను కలిగించకుండా ఉపరితలం వెంట ప్రవహించే అతి తక్కువ దూరం. క్రీపేజ్ దూరాలు ఆపరేటింగ్ వోల్టేజ్, కాలుష్యం లేదా కాలుష్య స్థాయి మరియు పర్యావరణ పరిస్థితులు వంటి కారకాల ద్వారా నిర్ణయించబడతాయి.

క్లియరెన్స్ అవసరాలు కూడా పరిగణనలోకి తీసుకోవాలి. క్లియరెన్స్ అనేది ఆర్క్ లేదా షార్ట్ సర్క్యూట్కు కారణమయ్యే రెండు వాహక భాగాలు లేదా జాడల మధ్య అతి తక్కువ దూరం. క్లియరెన్స్ అవసరాలు ఆపరేటింగ్ వోల్టేజ్, కాలుష్యం స్థాయి మరియు పర్యావరణ పరిస్థితులు వంటి అంశాల ద్వారా నిర్ణయించబడతాయి.

గణన ప్రక్రియను సులభతరం చేయడానికి, IPC-2221 వంటి పరిశ్రమ ప్రమాణాలను సూచించవచ్చు. వోల్టేజ్ స్థాయిలు, ఇన్సులేటింగ్ మెటీరియల్ లక్షణాలు మరియు పర్యావరణ పరిస్థితులు వంటి వివిధ అంశాల ఆధారంగా ట్రేస్ స్పేసింగ్ కోసం ప్రమాణం మార్గదర్శకాలు మరియు సిఫార్సులను అందిస్తుంది. ప్రత్యామ్నాయంగా, మీరు రిజిడ్-ఫ్లెక్స్ PCBల కోసం రూపొందించిన ఆన్లైన్ కాలిక్యులేటర్ను ఉపయోగించవచ్చు. ఈ కాలిక్యులేటర్లు వివిధ పారామితులను పరిగణనలోకి తీసుకుంటాయి మరియు అందించిన ఇన్పుట్ ఆధారంగా ట్రేస్ల మధ్య సుమారుగా కనీస అంతరాన్ని అందిస్తాయి.

దృఢమైన ఫ్లెక్స్ PCB ఫాబ్రికేషన్ కోసం తయారీ సామర్థ్యం కోసం డిజైన్:

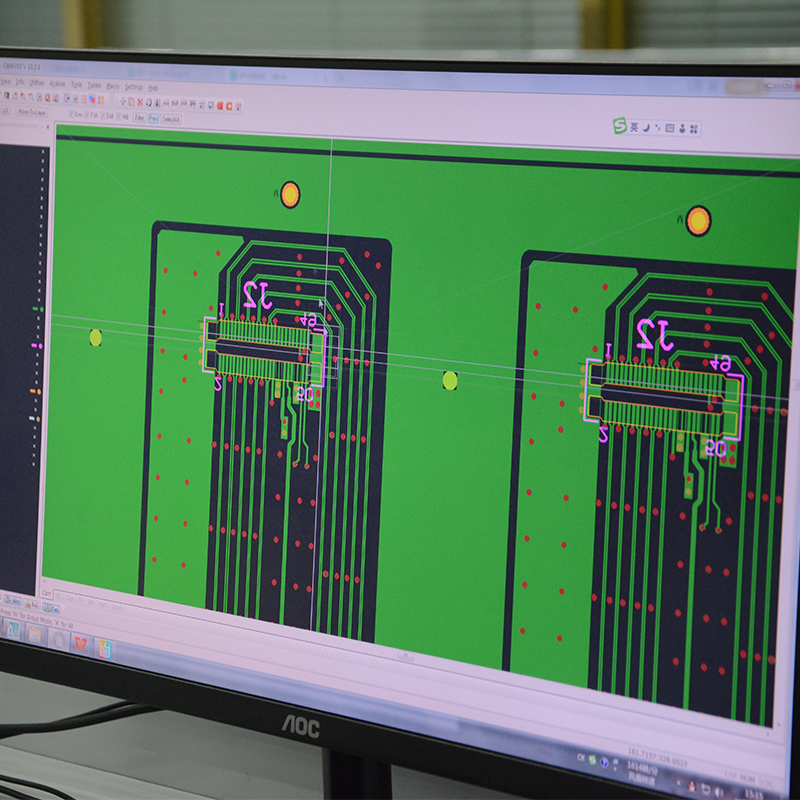

డిజైన్ ఫర్ మ్యానుఫ్యాక్చురబిలిటీ (DFM) అనేది PCB డిజైన్ ప్రక్రియలో ముఖ్యమైన అంశం. డిజైన్లను సమర్ధవంతంగా మరియు విశ్వసనీయంగా తయారు చేయవచ్చని నిర్ధారించడానికి తయారీ ప్రక్రియలు మరియు సామర్థ్యాలను పరిగణనలోకి తీసుకోవడం ఇందులో ఉంటుంది. DFM యొక్క ముఖ్యమైన అంశం PCB కోసం కనీస ట్రేస్ వెడల్పు మరియు అంతరాన్ని నిర్ణయించడం.

ఎంచుకున్న PCB తయారీదారు సాధించగల ట్రేస్ వెడల్పు మరియు అంతరాన్ని నిర్ణయించడంలో ముఖ్యమైన పాత్ర పోషిస్తుంది. వేర్వేరు తయారీదారులు వేర్వేరు సామర్థ్యాలు మరియు పరిమితులను కలిగి ఉండవచ్చు. తయారీదారు విశ్వసనీయత లేదా ఉత్పాదకతను రాజీ పడకుండా అవసరమైన ట్రేస్ వెడల్పు మరియు అంతరాల అవసరాలను తీర్చగలడని ధృవీకరించాలి.

డిజైన్ ప్రక్రియలో ముందుగా ఎంచుకున్న తయారీదారుతో కమ్యూనికేట్ చేయడానికి ఇది బాగా సిఫార్సు చేయబడింది. తయారీదారులతో డిజైన్ లక్షణాలు మరియు అవసరాలను పంచుకోవడం ద్వారా, ఏవైనా సంభావ్య పరిమితులు లేదా సవాళ్లను గుర్తించి పరిష్కరించవచ్చు. తయారీదారులు డిజైన్ సాధ్యతపై విలువైన అభిప్రాయాన్ని అందించగలరు మరియు అవసరమైతే సవరణలు లేదా ప్రత్యామ్నాయ విధానాలను సూచించగలరు. తయారీదారులతో ముందస్తు కమ్యూనికేషన్ కూడా తయారీ సామర్థ్యం కోసం డిజైన్ను ఆప్టిమైజ్ చేయడంలో సహాయపడుతుంది. ప్యానలైజేషన్, కాంపోనెంట్ ప్లేస్మెంట్ మరియు అసెంబ్లీ పరిగణనలు వంటి సమర్థవంతమైన తయారీ ప్రక్రియల రూపకల్పనపై తయారీదారులు ఇన్పుట్ అందించగలరు. ఈ సహకార విధానం తుది డిజైన్ తయారు చేయదగినదిగా మాత్రమే కాకుండా, అవసరమైన స్పెసిఫికేషన్లు మరియు అవసరాలను కూడా తీర్చగలదని నిర్ధారిస్తుంది.

కనిష్ట ట్రేస్ వెడల్పు మరియు అంతరాన్ని లెక్కించడం అనేది దృఢమైన-ఫ్లెక్స్ PCB రూపకల్పనలో ఒక ముఖ్యమైన దశ. కరెంట్ మోసే సామర్థ్యం, ఆపరేటింగ్ వోల్టేజ్, విద్యుద్వాహక లక్షణాలు మరియు ఐసోలేషన్ అవసరాలు వంటి అంశాలను జాగ్రత్తగా పరిశీలించడం ద్వారా, ఇంజనీర్లు అత్యుత్తమ పనితీరు, విశ్వసనీయత మరియు మన్నికతో PCB డిజైన్లను అభివృద్ధి చేయవచ్చు. అదనంగా, తయారీ సామర్థ్యాలను అర్థం చేసుకోవడం మరియు తయారీదారులను ప్రారంభ దశలో చేర్చుకోవడం ఏవైనా సంభావ్య సమస్యలను పరిష్కరించడంలో మరియు విజయవంతమైన తయారీని నిర్ధారించడంలో సహాయపడుతుంది. ఈ లెక్కలు మరియు పరిగణనలతో సాయుధమై, మీరు నేటి సంక్లిష్ట ఎలక్ట్రానిక్ అప్లికేషన్ల యొక్క కఠినమైన అవసరాలను తీర్చగల అధిక-నాణ్యత దృఢమైన-ఫ్లెక్స్ PCBలను నమ్మకంగా సృష్టించవచ్చు.

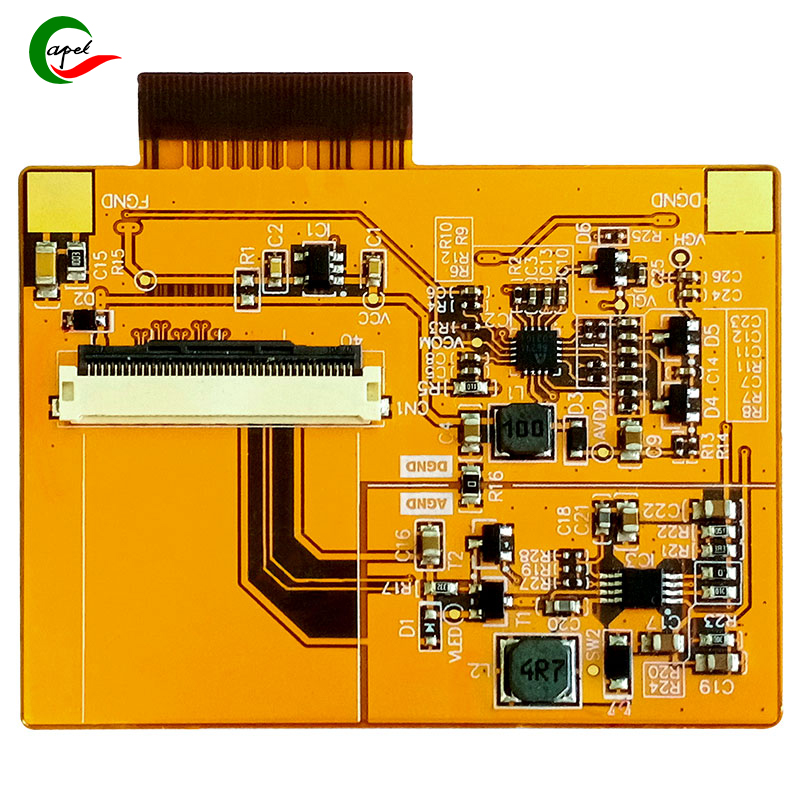

కాపెల్ మిన్ లైన్ స్పేస్/వెడల్పు 0.035mm/0.035mmతో దృఢమైన ఫ్లెక్స్ pcbకి మద్దతు ఇస్తుంది.Shenzhen Capel Technology Co., Ltd.2009లో దాని స్వంత రిజిడ్ ఫ్లెక్స్ pcb ఫ్యాక్టరీని స్థాపించింది మరియు ఇది ఒక ప్రొఫెషనల్ ఫ్లెక్స్ రిజిడ్ Pcb తయారీదారు. 15 సంవత్సరాల రిచ్ ప్రాజెక్ట్ అనుభవం, కఠినమైన ప్రక్రియ ప్రవాహం, అద్భుతమైన సాంకేతిక సామర్థ్యాలు, అధునాతన ఆటోమేషన్ పరికరాలు, సమగ్ర నాణ్యత నియంత్రణ వ్యవస్థ మరియు కాపెల్ ప్రపంచ వినియోగదారులకు అధిక-ఖచ్చితమైన, అధిక-నాణ్యత 1-32 లేయర్ దృఢమైన ఫ్లెక్స్ను అందించడానికి ప్రొఫెషనల్ నిపుణుల బృందాన్ని కలిగి ఉంది. బోర్డు, హెచ్డిఐ రిజిడ్ ఫ్లెక్స్ పిసిబి, రిజిడ్ ఫ్లెక్స్ పిసిబి ఫ్యాబ్రికేషన్, రిజిడ్-ఫ్లెక్స్ పిసిబి అసెంబ్లీ, ఫాస్ట్ టర్న్ రిజిడ్ ఫ్లెక్స్ పిసిబి, క్విక్ టర్న్ పిసిబి ప్రోటోటైప్లు. మా ప్రతిస్పందించే ప్రీ-సేల్స్ మరియు అమ్మకాల తర్వాత సాంకేతిక సేవలు మరియు సకాలంలో డెలివరీ మా క్లయింట్లను త్వరగా మార్కెట్ని స్వాధీనం చేసుకోవడానికి వీలు కల్పిస్తుంది వారి ప్రాజెక్టులకు అవకాశాలు.

పోస్ట్ సమయం: ఆగస్ట్-29-2023

వెనుకకు