HDI PCB మరియు సాంప్రదాయ సర్క్యూట్ బోర్డ్ మధ్య ఉన్న ముఖ్య వ్యత్యాసాలను అర్థం చేసుకోండి:

ఎలక్ట్రానిక్ పరికరాల తయారీలో ప్రింటెడ్ సర్క్యూట్ బోర్డులు (PCB లు) ఒక ముఖ్యమైన భాగం. ఫంక్షనల్ పరికరాలను రూపొందించడానికి వివిధ ఎలక్ట్రానిక్ భాగాలను కలుపుతూ అవి ఒక బేస్గా పనిచేస్తాయి. సంవత్సరాలుగా, PCB సాంకేతికత గణనీయంగా అభివృద్ధి చెందింది మరియు అధిక సాంద్రత కలిగిన ఇంటర్కనెక్ట్ (HDI) బోర్డులు మరింత ప్రాచుర్యం పొందాయి. ఈ బ్లాగ్ పోస్ట్లో, మేము HDI మరియు సాంప్రదాయ PCBల మధ్య ప్రధాన తేడాలను విశ్లేషిస్తాము, వాటి ప్రత్యేక లక్షణాలు మరియు ప్రయోజనాలను స్పష్టం చేస్తాము.

1. డిజైన్ సంక్లిష్టత

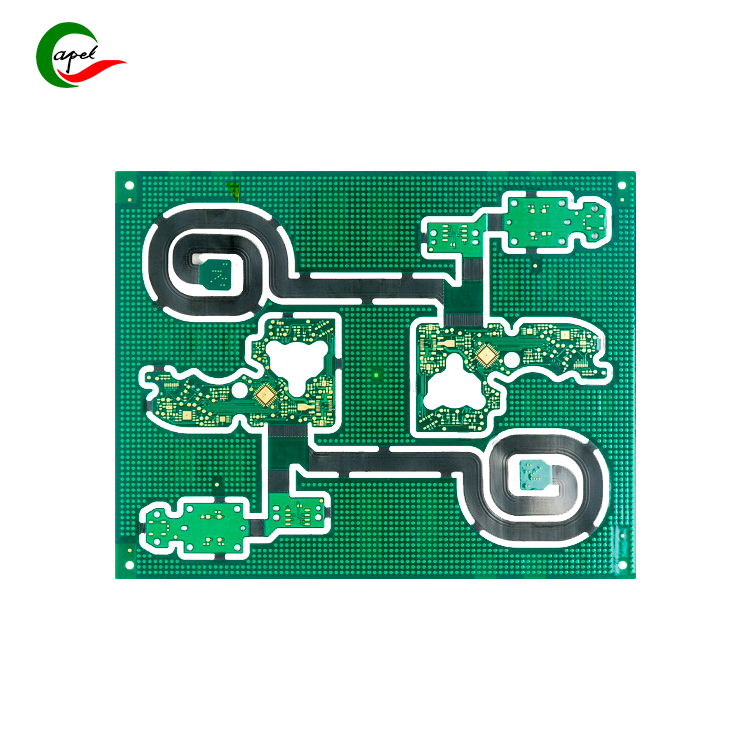

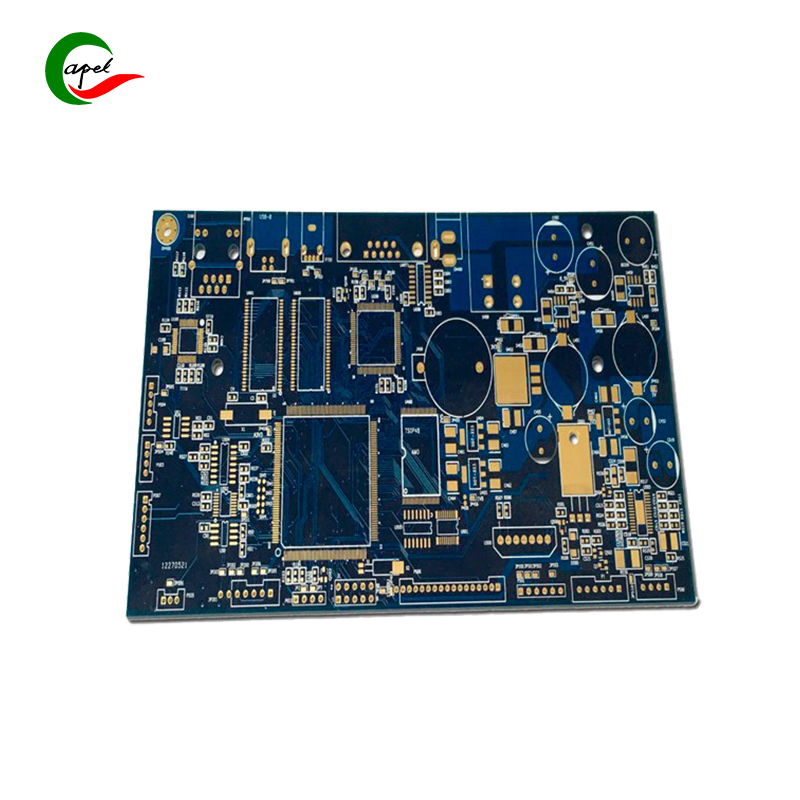

సాంప్రదాయ PCBలు సాధారణంగా సింగిల్-లేయర్ లేదా డబుల్-లేయర్ కాన్ఫిగరేషన్లలో రూపొందించబడ్డాయి. స్థల పరిమితులు తక్కువగా ఉండే సాధారణ ఎలక్ట్రానిక్ పరికరాలలో ఈ బోర్డులు తరచుగా ఉపయోగించబడతాయి. మరోవైపు హెచ్డిఐ పిసిబిలు డిజైన్ చేయడం చాలా క్లిష్టంగా ఉంటాయి. అవి సంక్లిష్ట నమూనాలు మరియు ఇంటర్కనెక్టడ్ సర్క్యూట్లతో బహుళ పొరలను కలిగి ఉంటాయి. పరిమిత స్థలం మరియు స్మార్ట్ఫోన్లు, టాబ్లెట్లు మరియు ధరించగలిగే సాంకేతికత వంటి అధిక పనితీరు అవసరాలతో కూడిన కాంపాక్ట్ పరికరాలకు HDI బోర్డులు బాగా సరిపోతాయి.

2. కాంపోనెంట్ సాంద్రత

HDI మరియు సాంప్రదాయ PCB మధ్య ప్రధాన వ్యత్యాసాలలో ఒకటి దాని భాగాల సాంద్రత. HDI బోర్డులు అధిక కాంపోనెంట్ సాంద్రతను అందిస్తాయి, చిన్న మరియు తేలికైన పరికరాలను ప్రారంభిస్తాయి. మైక్రోవియాస్, బ్లైండ్ మరియు బరీడ్ వియాస్ని ఉపయోగించడం ద్వారా వారు దీన్ని చేస్తారు. మైక్రోవియాస్ అనేది PCBలోని చిన్న రంధ్రాలు, ఇవి వివిధ పొరలను ఒకదానితో ఒకటి అనుసంధానిస్తాయి, ఇవి ఎలక్ట్రికల్ సిగ్నల్స్ యొక్క సమర్థవంతమైన ప్రవాహాన్ని అనుమతిస్తుంది. బ్లైండ్ మరియు ఖననం చేయబడిన వియాస్, పేరు సూచించినట్లుగా, పాక్షికంగా మాత్రమే విస్తరించి లేదా పూర్తిగా బోర్డు లోపల దాచబడి, దాని సాంద్రతను మరింత పెంచుతుంది. విశ్వసనీయమైనప్పటికీ, సాంప్రదాయ PCBలు HDI బోర్డుల కాంపోనెంట్ సాంద్రతతో సరిపోలలేవు మరియు తక్కువ-సాంద్రత ఉన్న అప్లికేషన్లకు మరింత అనుకూలంగా ఉంటాయి.

3. సిగ్నల్ సమగ్రత మరియు పనితీరు

సాంకేతికత అభివృద్ధి చెందుతున్నందున, అధిక-వేగం మరియు అధిక-పనితీరు గల పరికరాల అవసరం పెరుగుతూనే ఉంది. HDI PCBలు ప్రత్యేకంగా ఈ అవసరాలకు అనుగుణంగా రూపొందించబడ్డాయి. HDI బోర్డులలోని చిన్న విద్యుత్ మార్గాలు సిగ్నల్ నష్టం మరియు విద్యుదయస్కాంత జోక్యం వంటి ప్రసార లైన్ ప్రభావాలను తగ్గిస్తాయి, తద్వారా సిగ్నల్ సమగ్రతను మెరుగుపరుస్తుంది. అదనంగా, HDI బోర్డ్ యొక్క తగ్గిన పరిమాణం మరింత సమర్థవంతమైన సిగ్నల్ ప్రచారం మరియు వేగవంతమైన డేటా బదిలీని అనుమతిస్తుంది. సాంప్రదాయ PCBలు, నమ్మదగినవి అయినప్పటికీ, HDI బోర్డుల వలె అదే స్థాయి సిగ్నల్ సమగ్రత మరియు పనితీరును నిర్వహించడానికి కష్టపడవచ్చు.

4. తయారీ ప్రక్రియ

HDI PCB యొక్క తయారీ ప్రక్రియ సాంప్రదాయ PCB నుండి భిన్నంగా ఉంటుంది. HDI బోర్డులకు లేజర్ డ్రిల్లింగ్ మరియు సీక్వెన్షియల్ లామినేషన్ వంటి అధునాతన తయారీ పద్ధతులు అవసరం. సర్క్యూట్ బోర్డ్ యొక్క ఉపరితలంపై మైక్రోస్కోపిక్ రంధ్రాలు మరియు ఖచ్చితమైన నమూనాలను రూపొందించడానికి లేజర్ డ్రిల్లింగ్ ఉపయోగించబడుతుంది. సీక్వెన్షియల్ లామినేషన్ అనేది ఒక దట్టమైన మరియు కాంపాక్ట్ నిర్మాణాన్ని ఏర్పరచడానికి బహుళస్థాయి PCBలను లేయరింగ్ మరియు బంధించడం. ఈ తయారీ ప్రక్రియల వల్ల సంప్రదాయ PCBలతో పోలిస్తే HDI బోర్డులకు అధిక ధర ఉంటుంది. అయినప్పటికీ, మెరుగైన పనితీరు మరియు చిన్న రూప కారకాల యొక్క ప్రయోజనాలు తరచుగా అదనపు ఖర్చు కంటే ఎక్కువగా ఉంటాయి.

5. డిజైన్ వశ్యత

సాంప్రదాయ PCBలతో పోలిస్తే, HDI PCBలు ఎక్కువ డిజైన్ సౌలభ్యాన్ని అందిస్తాయి. బహుళ లేయర్లు మరియు కాంపాక్ట్ సైజు మరింత సృజనాత్మక మరియు క్లిష్టమైన డిజైన్లను అనుమతిస్తుంది. హెచ్డిఐ సాంకేతికత, దట్టంగా ప్యాక్ చేయబడిన భాగాలు మరియు తగ్గిన మొత్తం పరిమాణం వంటి వినూత్న ఉత్పత్తి లక్షణాల కోసం డిమాండ్లను పరిష్కరించడానికి డిజైనర్లను అనుమతిస్తుంది. సాంప్రదాయ PCBలు నమ్మదగినవి కానీ పరిమిత డిజైన్ సౌలభ్యాన్ని కలిగి ఉంటాయి. కఠినమైన పరిమాణ పరిమితులు లేకుండా సాధారణ అనువర్తనాలకు ఇవి బాగా సరిపోతాయి.

సారాంశంలో, HDI pcb మరియు సాంప్రదాయ సర్క్యూట్ బోర్డ్ వివిధ అవసరాలు మరియు స్పెసిఫికేషన్లకు అనుగుణంగా రూపొందించబడ్డాయి. హెచ్డిఐ బోర్డ్లు డిమాండ్ చేసే పనితీరు ప్రమాణాలతో అధిక-సాంద్రత ఉన్న అప్లికేషన్లకు బాగా సరిపోతాయి, అయితే సాంప్రదాయ PCBలు తక్కువ-సాంద్రత ఉన్న అప్లికేషన్లకు ఖర్చుతో కూడుకున్న పరిష్కారం. మీ ఎలక్ట్రానిక్ పరికరానికి సరైన ఎంపికను ఎంచుకోవడానికి ఈ రెండు రకాల PCBల మధ్య కీలక వ్యత్యాసాలను తెలుసుకోవడం చాలా కీలకం. సాంకేతికత అభివృద్ధి చెందుతూనే ఉన్నందున, HDI బోర్డులు పరిశ్రమలో సర్వసాధారణంగా మారే అవకాశం ఉంది, ఆవిష్కరణలను నడిపించడం మరియు ఎలక్ట్రానిక్ డిజైన్ యొక్క సరిహద్దులను నెట్టడం.

పోస్ట్ సమయం: ఆగస్ట్-20-2023

వెనుకకు