ఎలక్ట్రానిక్స్ రంగంలో, సర్క్యూట్ బోర్డ్లు వివిధ భాగాలను కనెక్ట్ చేయడంలో మరియు పరికరం యొక్క మృదువైన పనితీరును నిర్ధారించడంలో కీలక పాత్ర పోషిస్తాయి. సంవత్సరాలుగా, సాంకేతికతలో పురోగతి మరింత సంక్లిష్టమైన మరియు కాంపాక్ట్ సర్క్యూట్ బోర్డ్ డిజైన్ల అభివృద్ధికి దారితీసింది. అటువంటి పురోగతిలో HDI (హై డెన్సిటీ ఇంటర్కనెక్ట్) సర్క్యూట్ బోర్డ్ల పరిచయం.ఈ బ్లాగ్ పోస్ట్లో, మేము HDI సర్క్యూట్ బోర్డ్లు మరియు సాధారణ PCB (ప్రింటెడ్ సర్క్యూట్ బోర్డ్) బోర్డుల మధ్య తేడాలను అన్వేషిస్తాము.

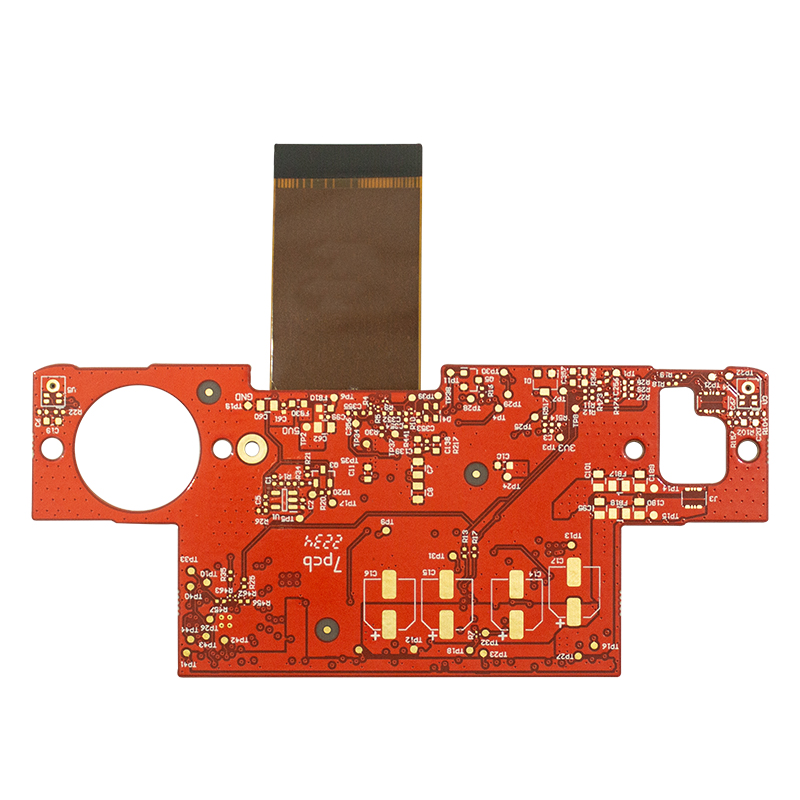

నిర్దిష్ట కంటెంట్ను పరిశోధించే ముందు, ముందుగా హెచ్డిఐ సర్క్యూట్ బోర్డ్లు మరియు పిసిబి బోర్డుల ప్రాథమిక భావనలను అర్థం చేసుకుందాం.PCB అనేది నాన్-కండక్టివ్ మెటీరియల్తో తయారు చేయబడిన ఫ్లాట్ ప్లేట్, దానిలో వాహక మార్గాలు చెక్కబడి ఉంటాయి. ఈ మార్గాలు, జాడలు అని కూడా పిలుస్తారు, సర్క్యూట్ బోర్డ్లోని వివిధ భాగాల మధ్య విద్యుత్ సంకేతాలను తీసుకువెళ్లడానికి బాధ్యత వహిస్తాయి. PCB బోర్డులు స్మార్ట్ఫోన్లు మరియు ల్యాప్టాప్ల నుండి వైద్య పరికరాలు మరియు ఆటోమోటివ్ సిస్టమ్ల వరకు వివిధ రకాల ఎలక్ట్రానిక్ పరికరాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి.

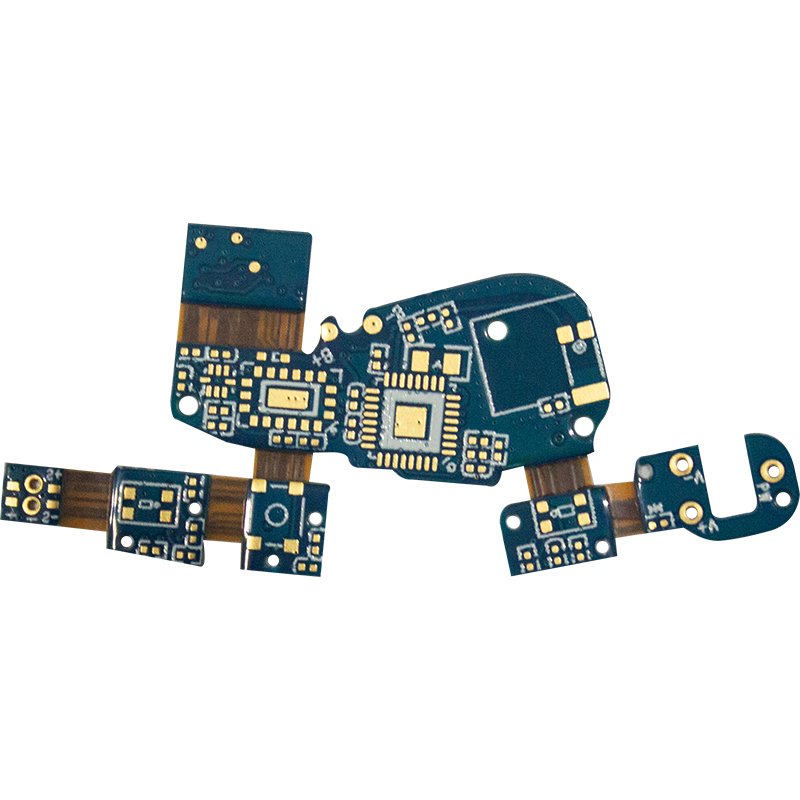

మరోవైపు, హెచ్డిఐ బోర్డులు పిసిబి బోర్డుల యొక్క మరింత అధునాతన వెర్షన్లు.HDI సాంకేతికత అధిక సర్క్యూట్ సాంద్రత, సన్నగా ఉండే పంక్తులు మరియు సన్నని పదార్థాలను అనుమతిస్తుంది. ఇది చిన్న, తేలికైన మరియు మరింత బలమైన ఎలక్ట్రానిక్ పరికరాల ఉత్పత్తిని అనుమతిస్తుంది. HDI సర్క్యూట్ బోర్డ్లు సాధారణంగా హై-ఎండ్ స్మార్ట్ఫోన్లు, టాబ్లెట్లు మరియు ఏరోస్పేస్ పరికరాలు వంటి అధిక వేగం, మెరుగైన పనితీరు మరియు సూక్ష్మీకరణ అవసరమయ్యే అప్లికేషన్లలో ఉపయోగించబడతాయి.

ఇప్పుడు HDI సర్క్యూట్ బోర్డులు మరియు సాధారణ PCB బోర్డుల మధ్య వ్యత్యాసాన్ని పరిశీలిద్దాం:

సర్క్యూట్ సాంద్రత మరియు సంక్లిష్టత:

హెచ్డిఐ సర్క్యూట్ బోర్డ్లు మరియు సాధారణ పిసిబి బోర్డుల మధ్య ప్రధాన భేదాత్మక అంశం సర్క్యూట్ సాంద్రత. HDI బోర్డులు వాటి అధునాతన తయారీ పద్ధతులు మరియు ప్రత్యేక డిజైన్ నియమాల కారణంగా గణనీయంగా ఎక్కువ సర్క్యూట్ సాంద్రతను కలిగి ఉంటాయి. సాధారణంగా తక్కువ లేయర్లను కలిగి ఉండే సాంప్రదాయ PCB బోర్డ్లతో పోలిస్తే, HDI బోర్డులు సాధారణంగా 4 నుండి 20 లేయర్ల వరకు ఎక్కువ లేయర్లను కలిగి ఉంటాయి. అవి అదనపు లేయర్లు మరియు చిన్న వయాస్ల వినియోగాన్ని అనుమతిస్తాయి, ఎక్కువ భాగాలను చిన్న ప్రదేశంలో ఏకీకృతం చేయడానికి అనుమతిస్తాయి. మరోవైపు, సాధారణ PCB బోర్డులు వాటి సరళమైన డిజైన్ మరియు తక్కువ పొరల ద్వారా పరిమితం చేయబడ్డాయి, ఫలితంగా తక్కువ సర్క్యూట్ సాంద్రత ఏర్పడుతుంది.

మైక్రోపోర్ టెక్నాలజీ:

HDI సర్క్యూట్ బోర్డ్లు బ్లైండ్ వయాస్, బరీడ్ వియాస్ మరియు పేర్చబడిన వయాస్లతో సహా మైక్రోవియా టెక్నాలజీని విస్తృతంగా ఉపయోగిస్తాయి. ఈ వయాలు వేర్వేరు పొరల మధ్య ప్రత్యక్ష కనెక్షన్లను అందిస్తాయి, రూటింగ్ కోసం అవసరమైన ఉపరితల వైశాల్యాన్ని తగ్గిస్తాయి మరియు అందుబాటులో ఉన్న స్థలాన్ని పెంచుతాయి. దీనికి విరుద్ధంగా, సాధారణ PCB బోర్డులు తరచుగా త్రూ-హోల్ టెక్నాలజీపై ఆధారపడతాయి, ఇది అధిక సర్క్యూట్ సాంద్రతను సాధించే సామర్థ్యాన్ని పరిమితం చేస్తుంది, ముఖ్యంగా బహుళ-పొర డిజైన్లలో.

మెటీరియల్లో పురోగతి:

HDI సర్క్యూట్ బోర్డ్లు సాధారణంగా మెరుగైన థర్మల్, ఎలక్ట్రికల్ మరియు మెకానికల్ లక్షణాలతో కూడిన పదార్థాలను కలిగి ఉంటాయి. ఈ మెటీరియల్లు మెరుగైన పనితీరు, విశ్వసనీయత మరియు మన్నికను అందిస్తాయి, డిమాండ్ చేసే అప్లికేషన్లకు HDI బోర్డులు అనుకూలంగా ఉంటాయి. సాధారణ PCB బోర్డులు, ఇప్పటికీ క్రియాత్మకంగా ఉన్నప్పటికీ, తరచుగా మరిన్ని ప్రాథమిక పదార్థాలను ఉపయోగిస్తాయి మరియు సంక్లిష్ట ఎలక్ట్రానిక్ పరికరాల యొక్క కఠినమైన అవసరాలను తీర్చలేకపోవచ్చు.

సూక్ష్మీకరణ:

HDI సర్క్యూట్ బోర్డులు ఎలక్ట్రానిక్ పరికరాల పెరుగుతున్న సూక్ష్మీకరణ అవసరాలను తీర్చడానికి రూపొందించబడ్డాయి. HDI బోర్డులలో ఉపయోగించే అధునాతన తయారీ పద్ధతులు చిన్న వయాస్ (వివిధ పొరలను అనుసంధానించే రంధ్రాలు) మరియు సూక్ష్మ జాడలను అనుమతిస్తాయి. దీని ఫలితంగా యూనిట్ ఏరియాకు భాగాలు అధిక సాంద్రత కలిగి ఉంటాయి, పనితీరులో రాజీ పడకుండా చిన్న, సొగసైన పరికరాల ఉత్పత్తిని అనుమతిస్తుంది.

సిగ్నల్ సమగ్రత మరియు హై-స్పీడ్ అప్లికేషన్లు:

వేగవంతమైన డేటా ట్రాన్స్మిషన్ మరియు అధిక సిగ్నల్ సమగ్రత కోసం డిమాండ్ పెరుగుతూనే ఉన్నందున, సాధారణ PCB బోర్డుల కంటే HDI సర్క్యూట్ బోర్డ్లు గణనీయమైన ప్రయోజనాలను అందిస్తాయి. HDI బోర్డుల ద్వారా తగ్గించబడిన మరియు ట్రేస్ చేసే పరిమాణాలు సిగ్నల్ నష్టాన్ని మరియు నాయిస్ జోక్యాన్ని తగ్గించి, వాటిని హై-స్పీడ్ అప్లికేషన్లకు అనువుగా చేస్తాయి. HDI సాంకేతికత బ్లైండ్ మరియు బరీడ్ వియాస్ వంటి అదనపు ఫీచర్ల ఏకీకరణకు కూడా అనుమతిస్తుంది, సిగ్నల్ పనితీరు మరియు విశ్వసనీయతను మరింత మెరుగుపరుస్తుంది.

తయారీ ఖర్చు:

సాధారణ PCB బోర్డులతో పోలిస్తే HDI సర్క్యూట్ బోర్డ్ల తయారీ వ్యయం సాధారణంగా ఎక్కువగా ఉంటుందని గమనించాలి. సంక్లిష్టత మరియు పొరల సంఖ్య పెరుగుదల తయారీ ప్రక్రియను మరింత క్లిష్టంగా మరియు సమయం తీసుకుంటుంది. అదనంగా, అధునాతన పదార్థాలు మరియు ప్రత్యేక పరికరాల ఉపయోగం మొత్తం ఖర్చును జోడిస్తుంది. అయినప్పటికీ, HDI బోర్డులు అందించే ప్రయోజనాలు మరియు పనితీరు మెరుగుదలలు తరచుగా వాటి అధిక ధరను అధిగమిస్తాయి, ప్రత్యేకించి అధిక విశ్వసనీయత మరియు సూక్ష్మీకరణ కీలకమైన పరిశ్రమలలో.

అప్లికేషన్లు మరియు ప్రయోజనాలు:

HDI సర్క్యూట్ బోర్డ్ యొక్క అప్లికేషన్:

HDI బోర్డులు స్మార్ట్ఫోన్లు, టాబ్లెట్లు, ధరించగలిగే పరికరాలు మరియు చిన్న వైద్య పరికరాల వంటి కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. అధునాతన కార్యాచరణకు మద్దతు ఇచ్చే వారి సామర్థ్యం మరియు ఫారమ్ కారకాలను కుదించడం ఈ అప్లికేషన్లకు వాటిని ఆదర్శంగా సరిపోయేలా చేస్తుంది.

HDI సర్క్యూట్ బోర్డుల ప్రయోజనాలు:

- గ్రేటర్ సర్క్యూట్ డెన్సిటీ మరింత సంక్లిష్టమైన మరియు ఫీచర్-రిచ్ డిజైన్లను అనుమతిస్తుంది.

- తగ్గిన పరాన్నజీవి కెపాసిటెన్స్ మరియు ఇండక్టెన్స్ కారణంగా సిగ్నల్ సమగ్రత మెరుగుపడింది.

- మెరుగైన వేడి వెదజల్లడం అధిక-శక్తి భాగాల యొక్క సరైన పనితీరును నిర్ధారిస్తుంది.

- చిన్న ప్రొఫైల్ స్థలాన్ని ఆదా చేస్తుంది మరియు తేలికపాటి డిజైన్కు మద్దతు ఇస్తుంది.

- షాక్, వైబ్రేషన్ మరియు పర్యావరణ కారకాలకు మెరుగైన నిరోధకత, మొత్తం పరికరాల విశ్వసనీయతను మెరుగుపరచడం.

సంగ్రహంగా చెప్పాలంటే,HDI సర్క్యూట్ బోర్డులు మరియు సాధారణ PCB బోర్డుల మధ్య వ్యత్యాసం చాలా పెద్దది. HDI సర్క్యూట్ బోర్డ్లు ఉన్నతమైన సర్క్యూట్ సాంద్రత, అధునాతన తయారీ పద్ధతులు మరియు సిగ్నల్ సమగ్రత ప్రయోజనాలను అందిస్తాయి, వీటిని అధిక-పనితీరు, కాంపాక్ట్ ఎలక్ట్రానిక్ పరికరాలకు అనువైనవిగా చేస్తాయి. అయినప్పటికీ, సాధారణ PCB బోర్డులు అధిక సంక్లిష్టత లేదా సూక్ష్మీకరణ అవసరం లేని అప్లికేషన్లలో కూడా పని చేయగలవు. ఈ వ్యత్యాసాలను అర్థం చేసుకోవడం డిజైనర్లు మరియు తయారీదారులు వారి నిర్దిష్ట అవసరాలకు తగిన సర్క్యూట్ బోర్డ్ను ఎంచుకోవడానికి వీలు కల్పిస్తుంది, వారి ఎలక్ట్రానిక్ పరికరాల కోసం సరైన కార్యాచరణ, విశ్వసనీయత మరియు పనితీరును నిర్ధారిస్తుంది.

పోస్ట్ సమయం: సెప్టెంబర్-12-2023

వెనుకకు