పరిచయం:

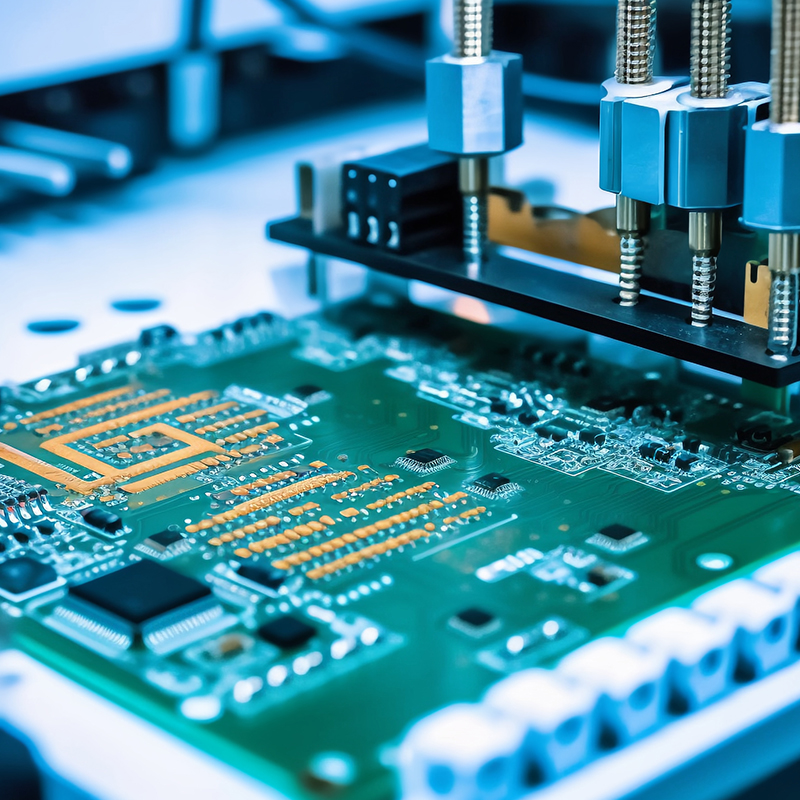

ఎలక్ట్రానిక్స్ తయారీ పరిశ్రమలో సర్క్యూట్ బోర్డ్ వెల్డింగ్ అనేది ఎలక్ట్రానిక్ పరికరాల యొక్క సమర్థవంతమైన ఆపరేషన్ మరియు విశ్వసనీయతను నిర్ధారించే కీలక ప్రక్రియ. అయితే, ఏదైనా తయారీ ప్రక్రియ వలె, దాని సవాళ్లు లేకుండా కాదు.ఈ బ్లాగ్లో, మేము సర్క్యూట్ బోర్డ్లను టంకం చేసేటప్పుడు సంభవించే అత్యంత సాధారణ సమస్యలపై లోతుగా డైవ్ చేస్తాము మరియు వాటిని అధిగమించడానికి సమర్థవంతమైన పరిష్కారాలను అన్వేషిస్తాము.

1. PCB బోర్డు షార్ట్ సర్క్యూట్:

సర్క్యూట్ బోర్డ్ టంకంలో అత్యంత సాధారణ సమస్యలలో ఒకటి షార్ట్ సర్క్యూట్లు. సర్క్యూట్లోని రెండు పాయింట్ల మధ్య తక్కువ-రెసిస్టెన్స్ కనెక్షన్ కారణంగా కరెంట్ అనాలోచిత మార్గాన్ని తీసుకున్నప్పుడు షార్ట్ సర్క్యూట్ సంభవిస్తుంది. ఇది టంకము వంతెనలు, విచ్చలవిడి వాహక శిధిలాలు లేదా డిజైన్ లోపాలు వంటి అనేక కారణాల వల్ల సంభవించవచ్చు.

పరిష్కారం:

షార్ట్ సర్క్యూట్లను నివారించడానికి, టంకం ప్రక్రియ తర్వాత బోర్డుని పూర్తిగా తనిఖీ చేయడం మరియు పరీక్షించడం చాలా ముఖ్యం. ఆటోమేటెడ్ ఆప్టికల్ ఇన్స్పెక్షన్ (AOI) టెక్నాలజీని అమలు చేయడం వల్ల సంభావ్య షార్ట్ సర్క్యూట్ సమస్యలను గుర్తించడంలో గొప్పగా సహాయపడుతుంది. అదనంగా, ఉష్ణోగ్రత నియంత్రణతో కూడిన టంకం ఇనుము వంటి ఖచ్చితమైన టంకం సాధనాలను ఉపయోగించడం, అదనపు టంకము అనుకోకుండా కనెక్షన్లు ఏర్పడకుండా నిరోధించడంలో సహాయపడుతుంది.

2. ముదురు మరియు గ్రైనీ కాంటాక్ట్లు:

PCB ఉపరితలంపై చీకటి మరియు గ్రైనీ కాంటాక్ట్లు పేలవమైన టంకము కనెక్షన్ని సూచిస్తాయి. ఈ సమస్య సాధారణంగా టంకం ప్రక్రియలో తగినంత ఉష్ణ బదిలీ వలన సంభవిస్తుంది, దీని ఫలితంగా టంకము జాయింట్ యొక్క అసంపూర్ణ చెమ్మగిల్లడం జరుగుతుంది.

పరిష్కారం:

సరైన చెమ్మగిల్లడం సాధించడానికి మరియు చీకటి, గ్రైనీ కాంటాక్ట్ను నివారించడానికి, వెల్డింగ్ పారామితులను ఆప్టిమైజ్ చేయాలి. టంకం ఇనుప చిట్కా శుభ్రంగా, టిన్డ్ మరియు సరైన ఉష్ణోగ్రత వద్ద ఉందని నిర్ధారించుకోండి. అదనంగా, టంకం సమయంలో ఫ్లక్స్ ఉపయోగించడం టంకము ప్రవాహాన్ని మెరుగుపరుస్తుంది మరియు ఉమ్మడి నిర్మాణాన్ని మెరుగుపరుస్తుంది. ఫ్లక్స్ మెటల్ ఉపరితలాల నుండి ఆక్సైడ్లు మరియు కలుషితాలను తొలగించడంలో సహాయపడుతుంది, మంచి చెమ్మగిల్లడం మరియు బలమైన టంకము కీళ్లను ప్రోత్సహిస్తుంది.

3. PCB టంకము కీళ్ళు బంగారు పసుపు రంగులోకి మారుతాయి:

PCB ఉపరితలంపై టంకము కీళ్ళు బంగారు పసుపు రంగులోకి మారినప్పుడు, తప్పు టంకము మిశ్రమం కూర్పు లేదా తప్పు టంకం సాంకేతికత వంటి సమస్యలు ఉన్నాయని ఇది సూచిస్తుంది. ఈ సమస్య సర్క్యూట్ బోర్డ్ యొక్క సమగ్రత మరియు విశ్వసనీయతకు రాజీ పడవచ్చు.

పరిష్కారం:

మీ సర్క్యూట్ బోర్డ్ యొక్క దీర్ఘాయువును నిర్ధారించడానికి సరైన టంకము మిశ్రమాన్ని ఉపయోగించడం చాలా కీలకం. పరిశ్రమ స్టాండర్డ్ సోల్డర్ అల్లాయ్ కంపోజిషన్లకు ఎల్లప్పుడూ కట్టుబడి ఉండండి మరియు నాణ్యత లేని లేదా ధృవీకరించని టంకము పదార్థాలను ఉపయోగించకుండా ఉండండి. అదనంగా, సరైన టంకం ఉష్ణోగ్రతలను నిర్వహించడం మరియు PCBని ప్రీహీట్ చేయడం మరియు సరైన మొత్తంలో టంకము ఉపయోగించడం వంటి సరైన టంకం పద్ధతులను ఉపయోగించడం, అధిక-నాణ్యత గోల్డెన్ టంకము కీళ్లను సాధించడంలో సహాయపడుతుంది.

4. సర్క్యూట్ బోర్డ్ లోపాలపై పర్యావరణ ప్రభావం:

సర్క్యూట్ బోర్డ్లు విక్రయించబడే వాతావరణం కూడా తుది ఉత్పత్తి యొక్క నాణ్యతను గణనీయంగా ప్రభావితం చేస్తుంది. తేమ, ఉష్ణోగ్రత హెచ్చుతగ్గులు మరియు గాలి కలుషితాలు వంటి కారకాలు సర్క్యూట్ బోర్డులలో వివిధ లోపాలను కలిగిస్తాయి.

పరిష్కారం:

సర్క్యూట్ బోర్డ్ లోపాలపై పర్యావరణ ప్రభావాన్ని తగ్గించడానికి, నియంత్రిత తయారీ వాతావరణాన్ని ఏర్పాటు చేయడం చాలా కీలకం. ESD సురక్షిత వర్క్స్టేషన్ని ఉపయోగించడం మరియు రక్షణ గేర్ని ధరించడం వంటి తగిన ESD (ఎలక్ట్రోస్టాటిక్ డిశ్చార్జ్) జాగ్రత్తలను అమలు చేయడం ద్వారా స్థిర విద్యుత్ వల్ల కలిగే నష్టాన్ని నివారించవచ్చు. అదనంగా, ఉత్పత్తి ప్రాంతాలలో ఆదర్శ ఉష్ణోగ్రత మరియు తేమ స్థాయిలను నిర్వహించడం వెల్డింగ్ లోపాలు మరియు పదార్థ క్షీణత వంటి సమస్యలను నివారించడంలో సహాయపడుతుంది.

ముగింపులో:

సర్క్యూట్ బోర్డ్ టంకం అనేది ఒక క్లిష్టమైన ప్రక్రియ, దీనికి ఖచ్చితత్వం మరియు వివరాలకు శ్రద్ధ అవసరం.ఈ ప్రక్రియలో ఉత్పన్నమయ్యే సాధారణ సమస్యలను పరిష్కరించడం ద్వారా, తయారీదారులు అధిక-నాణ్యత, నమ్మదగిన ఎలక్ట్రానిక్ పరికరాల ఉత్పత్తిని నిర్ధారించగలరు. సమర్థవంతమైన తనిఖీ పద్ధతులు, ఆప్టిమైజ్ చేయబడిన టంకం పారామితులు మరియు నియంత్రిత పర్యావరణ పరిస్థితులు వంటి ఈ బ్లాగ్లో చర్చించిన పరిష్కారాలను అమలు చేయడం ద్వారా సర్క్యూట్ బోర్డ్ టంకం యొక్క మొత్తం నాణ్యతను గణనీయంగా మెరుగుపరచవచ్చు.

పోస్ట్ సమయం: అక్టోబర్-23-2023

వెనుకకు