ఈ సమగ్ర కథనంలో, మేము 4-లేయర్ PCB స్టాక్అప్ల ప్రపంచాన్ని పరిశీలిస్తాము, ఉత్తమ డిజైన్ పద్ధతులు మరియు పరిగణనల ద్వారా మీకు మార్గనిర్దేశం చేస్తాము.

పరిచయం:

PCB (ప్రింటెడ్ సర్క్యూట్ బోర్డ్) డిజైన్ ప్రపంచంలో, స్థిరమైన పనితీరు మరియు విశ్వసనీయ కార్యాచరణను నిర్ధారించడానికి సరైన స్టాకప్ను సాధించడం చాలా కీలకం. వేగవంతమైన వేగం, అధిక సాంద్రత మరియు తగ్గిన సిగ్నల్ జోక్యం వంటి ఆధునిక ఎలక్ట్రానిక్ పరికరాల యొక్క ఎప్పటికప్పుడు పెరుగుతున్న డిమాండ్లను తీర్చడానికి, బాగా ప్రణాళిక చేయబడిన 4-లేయర్ PCB స్టాకప్ చాలా కీలకం. ఈ కథనం సరైన 4-లేయర్ PCB స్టాక్-అప్ను సాధించడంలో కీలకమైన అంశాలను మరియు పరిగణనలను అర్థం చేసుకోవడంలో మీకు సహాయం చేయడానికి సమగ్ర గైడ్గా పనిచేస్తుంది. కాబట్టి, PCB స్టాకప్ ప్రపంచాన్ని పరిశోధిద్దాం మరియు విజయవంతమైన రూపకల్పనకు రహస్యాలను వెలికితీద్దాం!

కంటెంట్:

1. 4-లేయర్ PCB స్టాకింగ్ యొక్క ప్రాథమికాలను అర్థం చేసుకోండి:

- PCB స్టాకప్: ఇది ఏమిటి మరియు ఎందుకు ముఖ్యమైనది?

- 4-లేయర్ స్టాక్ డిజైన్ కోసం కీలక పరిగణనలు.

- సరైన పొర అమరిక యొక్క ప్రాముఖ్యత.

- సిగ్నలింగ్ మరియు పంపిణీ పొరలు: పాత్రలు మరియు స్థానాలు.

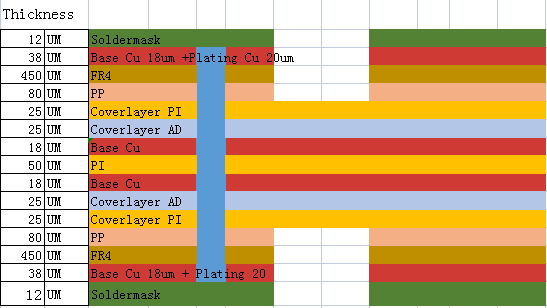

- ఇన్నర్ కోర్ మరియు ప్రిప్రెగ్ మెటీరియల్స్ ఎంపికను ప్రభావితం చేసే అంశాలు.

PCB స్టాకప్:PCB స్టాకప్ అనేది ప్రింటెడ్ సర్క్యూట్ బోర్డ్లోని వివిధ లేయర్ల అమరిక మరియు కాన్ఫిగరేషన్ను సూచిస్తుంది. PCB యొక్క కావలసిన విద్యుత్ పనితీరు మరియు కార్యాచరణను సాధించడానికి ఒక నిర్దిష్ట క్రమంలో వాహక, ఇన్సులేటింగ్ మరియు సిగ్నల్ పంపిణీ పొరలను ఉంచడం ఇందులో ఉంటుంది. PCB స్టాకప్ ముఖ్యమైనది ఎందుకంటే ఇది సిగ్నల్ సమగ్రత, పవర్ డిస్ట్రిబ్యూషన్, థర్మల్ మేనేజ్మెంట్ మరియు PCB యొక్క మొత్తం పనితీరును నిర్ణయిస్తుంది.

4-లేయర్ స్టాక్ డిజైన్ కోసం ముఖ్య పరిగణనలు:

4-లేయర్ PCB స్టాక్-అప్ రూపకల్పన చేసేటప్పుడు, కొన్ని కీలక పరిగణనలు:

సిగ్నల్ సమగ్రత:

సిగ్నల్ లేయర్లను ఒకదానికొకటి దగ్గరగా ఉంచడం ద్వారా పవర్ మరియు గ్రౌండ్ ప్లేన్లను ప్రక్కనే ఉంచడం సిగ్నల్ ట్రేస్లు మరియు రిఫరెన్స్ ప్లేన్ల మధ్య ఇంపెడెన్స్ను తగ్గించడం ద్వారా సిగ్నల్ సమగ్రతను మెరుగుపరుస్తుంది.

పవర్ మరియు గ్రౌండ్ డిస్ట్రిబ్యూషన్:

సమర్థవంతమైన విద్యుత్ పంపిణీ మరియు శబ్దం తగ్గింపు కోసం సరైన పంపిణీ మరియు పవర్ మరియు గ్రౌండ్ ప్లేన్ల స్థానం చాలా కీలకం. ఇంపెడెన్స్ను తగ్గించడానికి పవర్ మరియు గ్రౌండ్ ప్లేన్ల మధ్య మందం మరియు అంతరానికి శ్రద్ధ చూపడం చాలా ముఖ్యం.

థర్మల్ మేనేజ్మెంట్:

థర్మల్ వయాస్ మరియు హీట్ సింక్ల ప్లేస్మెంట్ మరియు థర్మల్ ప్లేన్ల పంపిణీ ప్రభావవంతమైన ఉష్ణ వెదజల్లడానికి మరియు వేడెక్కడాన్ని నిరోధించడానికి పరిగణించాలి.

కాంపోనెంట్ ప్లేస్మెంట్ మరియు రూటబిలిటీ:

సరైన సిగ్నల్ రూటింగ్ని నిర్ధారించడానికి మరియు సిగ్నల్ జోక్యాన్ని నివారించడానికి కాంపోనెంట్ ప్లేస్మెంట్ మరియు రూటింగ్ను జాగ్రత్తగా పరిశీలించాలి.

సరైన పొర అమరిక యొక్క ప్రాముఖ్యత:పిసిబి స్టాక్లోని లేయర్ అమరిక సిగ్నల్ సమగ్రతను నిర్వహించడానికి, విద్యుదయస్కాంత జోక్యాన్ని (EMI) తగ్గించడానికి మరియు విద్యుత్ పంపిణీని నిర్వహించడానికి కీలకం. సరైన లేయర్ ప్లేస్మెంట్ నియంత్రిత ఇంపెడెన్స్ని నిర్ధారిస్తుంది, క్రాస్స్టాక్ను తగ్గిస్తుంది మరియు PCB డిజైన్ యొక్క మొత్తం పనితీరును మెరుగుపరుస్తుంది.

సిగ్నల్ మరియు పంపిణీ పొరలు:సిగ్నల్లు సాధారణంగా ఎగువ మరియు దిగువ సిగ్నల్ లేయర్లపై మళ్లించబడతాయి, పవర్ మరియు గ్రౌండ్ ప్లేన్లు లోపల ఉంటాయి. డిస్ట్రిబ్యూషన్ లేయర్ పవర్ మరియు గ్రౌండ్ ప్లేన్గా పనిచేస్తుంది మరియు పవర్ మరియు గ్రౌండ్ కనెక్షన్లకు తక్కువ ఇంపెడెన్స్ మార్గాన్ని అందిస్తుంది, వోల్టేజ్ డ్రాప్ మరియు EMIని తగ్గిస్తుంది.

కోర్ మరియు ప్రిప్రెగ్ మెటీరియల్ ఎంపికను ప్రభావితం చేసే అంశాలు:PCB స్టాకప్ కోసం కోర్ మరియు ప్రీప్రెగ్ మెటీరియల్ల ఎంపిక విద్యుత్ పనితీరు అవసరాలు, థర్మల్ మేనేజ్మెంట్ పరిగణనలు, తయారీ సామర్థ్యం మరియు ఖర్చు వంటి అంశాలపై ఆధారపడి ఉంటుంది. డీఎలెక్ట్రిక్ స్థిరాంకం (Dk), డిస్సిపేషన్ ఫ్యాక్టర్ (Df), గ్లాస్ ట్రాన్సిషన్ టెంపరేచర్ (Tg), మందం మరియు లామినేషన్ మరియు డ్రిల్లింగ్ వంటి తయారీ ప్రక్రియలతో అనుకూలత వంటి కొన్ని ముఖ్యమైన కారకాలు పరిగణించబడతాయి. ఈ పదార్థాల జాగ్రత్తగా ఎంపిక PCB యొక్క కావలసిన విద్యుత్ మరియు యాంత్రిక లక్షణాలను నిర్ధారిస్తుంది.

2. సరైన 4-లేయర్ PCB స్టాకప్ కోసం సాంకేతికతలు:

- సమర్థవంతమైన శక్తి మరియు సిగ్నల్ సమగ్రత కోసం జాగ్రత్తగా కాంపోనెంట్ ప్లేస్మెంట్ మరియు ట్రేస్ రూటింగ్.

- శబ్దాన్ని తగ్గించడంలో మరియు సిగ్నల్ సమగ్రతను పెంచడంలో గ్రౌండ్ మరియు పవర్ ప్లేన్ల పాత్ర.

- ప్రతి పొర యొక్క సరైన మందం మరియు విద్యుద్వాహక స్థిరాంకాన్ని నిర్ణయించండి.

- హై-స్పీడ్ డిజైన్ల కోసం నియంత్రిత ఇంపెడెన్స్ రూటింగ్ ప్రయోజనాన్ని పొందండి.

- బహుళస్థాయి స్టాక్లలో థర్మల్ పరిగణనలు మరియు ఉష్ణ నిర్వహణ.

ఈ పద్ధతులు సరైన 4-లేయర్ PCB స్టాకప్ను సాధించడంలో సహాయపడతాయి:

జాగ్రత్తగా కాంపోనెంట్ ప్లేస్మెంట్ మరియు ట్రేస్ రూటింగ్:జాగ్రత్తగా కాంపోనెంట్ ప్లేస్మెంట్ మరియు ట్రేస్ రూటింగ్ ద్వారా సమర్థవంతమైన శక్తి మరియు సిగ్నల్ సమగ్రతను సాధించవచ్చు. సంబంధిత భాగాలను సమూహపరచండి మరియు వాటి మధ్య చిన్న, ప్రత్యక్ష కనెక్షన్లను నిర్ధారించండి. ట్రేస్ పొడవును తగ్గించండి మరియు సున్నితమైన ట్రేస్లను దాటకుండా ఉండండి. సరైన అంతరాన్ని ఉపయోగించండి మరియు శబ్ద మూలాల నుండి సున్నితమైన సంకేతాలను దూరంగా ఉంచండి.

గ్రౌండ్ మరియు పవర్ ప్లేన్స్:శబ్దాన్ని తగ్గించడంలో మరియు సిగ్నల్ సమగ్రతను పెంచడంలో గ్రౌండ్ మరియు పవర్ ప్లేన్లు కీలక పాత్ర పోషిస్తాయి. స్థిరమైన రిఫరెన్స్ ప్లేన్ను అందించడానికి మరియు విద్యుదయస్కాంత జోక్యాన్ని (EMI) తగ్గించడానికి అంకితమైన గ్రౌండ్ మరియు పవర్ ప్లేన్లను ఉపయోగించండి. రిటర్న్ కరెంట్ కోసం తక్కువ ఇంపెడెన్స్ మార్గాన్ని నిర్వహించడానికి ఈ విమానాలకు సరైన కనెక్షన్లను నిర్ధారించుకోండి.

సరైన పొర మందం మరియు విద్యుద్వాహక స్థిరాంకాన్ని నిర్ణయించండి:స్టాక్లోని ప్రతి పొర యొక్క మందం మరియు విద్యుద్వాహక స్థిరాంకం సిగ్నల్ ప్రచారం మరియు ఇంపెడెన్స్ నియంత్రణను ప్రభావితం చేస్తుంది. కావలసిన ఇంపెడెన్స్ విలువను నిర్ణయించండి మరియు తదనుగుణంగా ప్రతి పొరకు తగిన మందం మరియు విద్యుద్వాహక స్థిరాంకాన్ని ఎంచుకోండి. PCB డిజైన్ మార్గదర్శకాలను సమీక్షించండి మరియు సిగ్నల్ ఫ్రీక్వెన్సీ మరియు ట్రాన్స్మిషన్ లైన్ అవసరాలను పరిగణించండి.

నియంత్రిత ఇంపెడెన్స్ రూటింగ్:సిగ్నల్ రిఫ్లెక్షన్లను తగ్గించడానికి, సిగ్నల్ సమగ్రతను నిర్వహించడానికి మరియు డేటా లోపాలను నివారించడానికి అధిక-వేగ డిజైన్లకు నియంత్రిత ఇంపెడెన్స్ రూటింగ్ కీలకం. క్రిటికల్ సిగ్నల్స్ కోసం అవసరమైన ఇంపెడెన్స్ విలువలను నిర్ణయించండి మరియు డిఫరెన్షియల్ పెయిర్, స్ట్రిప్లైన్ లేదా మైక్రోస్ట్రిప్ రూటింగ్ మరియు నియంత్రిత ఇంపెడెన్స్ వయాస్ వంటి నియంత్రిత ఇంపెడెన్స్ రూటింగ్ టెక్నిక్లను ఉపయోగించండి.

థర్మల్ పరిగణనలు మరియు నిర్వహణ:బహుళస్థాయి PCB స్టాక్లకు థర్మల్ మేనేజ్మెంట్ కీలకం. సరైన వేడి వెదజల్లడం భాగాలు వాటి ఉష్ణోగ్రత పరిమితుల్లో పనిచేస్తాయని నిర్ధారిస్తుంది మరియు సంభావ్య నష్టాన్ని నివారిస్తుంది. అంతర్గత గ్రౌండ్ ప్లేన్లు లేదా థర్మల్ ప్యాడ్లకు వేడిని బదిలీ చేయడానికి థర్మల్ వయాస్ను జోడించడాన్ని పరిగణించండి, అధిక శక్తి భాగాల దగ్గర థర్మల్ వయాస్ను ఉపయోగించండి మరియు మెరుగైన ఉష్ణ పంపిణీ కోసం హీట్ సింక్లు లేదా కాపర్ పోర్లతో కలపండి.

ఈ పద్ధతులను అమలు చేయడం ద్వారా, మీరు సమర్థవంతమైన విద్యుత్ పంపిణీని నిర్ధారించవచ్చు, శబ్దాన్ని తగ్గించవచ్చు, సిగ్నల్ సమగ్రతను నిర్వహించవచ్చు మరియు 4-లేయర్ PCB స్టాకప్లో థర్మల్ నిర్వహణను ఆప్టిమైజ్ చేయవచ్చు.

3. 4-లేయర్ PCB తయారీకి డిజైన్ పరిశీలనలు:

- సంతులనం తయారీ మరియు డిజైన్ సంక్లిష్టత.

- మ్యానుఫ్యాక్చురబిలిటీ (DFM) బెస్ట్ ప్రాక్టీసెస్ కోసం డిజైన్.

- రకం మరియు లేఅవుట్ పరిశీలనల ద్వారా.

- అంతరం, ట్రేస్ వెడల్పు మరియు క్లియరెన్స్ కోసం డిజైన్ నియమాలు.

- సరైన స్టాకప్ సాధించడానికి PCB తయారీదారుతో కలిసి పని చేయండి.

బ్యాలెన్సింగ్ తయారీ మరియు డిజైన్ సంక్లిష్టత:4-లేయర్ PCBని డిజైన్ చేసేటప్పుడు, డిజైన్ సంక్లిష్టత మరియు తయారీ సౌలభ్యం మధ్య సమతుల్యతను సాధించడం చాలా ముఖ్యం. కాంప్లెక్స్ డిజైన్లు తయారీ ఖర్చులు మరియు సంభావ్య లోపాలను పెంచుతాయి. కాంపోనెంట్ ప్లేస్మెంట్ను ఆప్టిమైజ్ చేయడం, సిగ్నల్ రూటింగ్ని నిర్వహించడం మరియు ప్రామాణిక డిజైన్ నియమాలను ఉపయోగించడం ద్వారా డిజైన్లను సరళీకృతం చేయడం తయారీ సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

డిజైన్ ఫర్ మ్యానుఫ్యాక్చురబిలిటీ (DFM) బెస్ట్ ప్రాక్టీసెస్:సమర్థవంతమైన మరియు దోష రహిత తయారీని నిర్ధారించడానికి డిజైన్లలో DFM పరిగణనలను చేర్చండి. పరిశ్రమ-ప్రామాణిక రూపకల్పన నియమాలను అనుసరించడం, తగిన పదార్థాలు మరియు మందాలను ఎంచుకోవడం, కనీస ట్రేస్ వెడల్పు మరియు అంతరం వంటి తయారీ పరిమితులను పరిగణనలోకి తీసుకోవడం మరియు తయారీ సంక్లిష్టతకు జోడించే సంక్లిష్ట ఆకారాలు లేదా లక్షణాలను నివారించడం వంటివి ఇందులో ఉన్నాయి.

రకం మరియు లేఅవుట్ పరిశీలనల ద్వారా:టైప్ మరియు దాని లేఅవుట్ ద్వారా సరైనదాన్ని ఎంచుకోవడం 4-లేయర్ PCBకి కీలకం. వయాస్, బ్లైండ్ వియాస్ మరియు బరీడ్ వియాస్ ప్రతి దాని ప్రయోజనాలు మరియు పరిమితులను కలిగి ఉంటాయి. డిజైన్ సంక్లిష్టత మరియు సాంద్రత ఆధారంగా వాటి వినియోగాన్ని జాగ్రత్తగా పరిగణించండి మరియు సిగ్నల్ జోక్యం మరియు విద్యుత్ కలపడం నివారించడానికి వయాస్ చుట్టూ సరైన క్లియరెన్స్ మరియు అంతరాన్ని ఉండేలా చూసుకోండి.

స్పేసింగ్, ట్రేస్ వెడల్పు మరియు క్లియరెన్స్ కోసం డిజైన్ నియమాలు:PCB తయారీదారు అందించిన అంతరం, ట్రేస్ వెడల్పు మరియు క్లియరెన్స్ కోసం సిఫార్సు చేయబడిన డిజైన్ నియమాలను అనుసరించండి. ఎలక్ట్రికల్ షార్ట్లు లేదా సిగ్నల్ డిగ్రేడేషన్ వంటి సమస్యలు లేకుండా డిజైన్ను తయారు చేయవచ్చని ఈ నియమాలు నిర్ధారిస్తాయి. జాడలు మరియు భాగాల మధ్య తగినంత అంతరాన్ని నిర్వహించడం, అధిక-వోల్టేజ్ ప్రాంతాలలో సరైన క్లియరెన్స్ను నిర్వహించడం మరియు కావలసిన కరెంట్-వాహక సామర్థ్యం కోసం సరైన ట్రేస్ వెడల్పును ఉపయోగించడం వంటివి ముఖ్యమైనవి.

సరైన స్టాకప్ కోసం PCB తయారీదారుతో పని చేయండి:4-లేయర్ PCB కోసం సరైన స్టాకప్ని నిర్ణయించడానికి PCB తయారీదారుతో కలిసి పని చేయండి. పరిగణించవలసిన అంశాలు రాగి పొరలు, విద్యుద్వాహక పదార్థ ఎంపిక మరియు ప్లేస్మెంట్, కావలసిన ఇంపెడెన్స్ నియంత్రణ మరియు సిగ్నల్ సమగ్రత అవసరాలు. తయారీదారులతో సన్నిహితంగా పని చేయడం ద్వారా, మీరు PCB డిజైన్లు వాటి సామర్థ్యాలు మరియు తయారీ ప్రక్రియలతో సమలేఖనం చేయబడతాయని నిర్ధారించుకోవచ్చు, ఫలితంగా మరింత సమర్థవంతమైన మరియు తక్కువ ఖర్చుతో కూడిన ఉత్పత్తి జరుగుతుంది.

మొత్తంమీద, 4-లేయర్ PCBని రూపొందించడానికి తయారీ సామర్థ్యం, DFM ఉత్తమ విధానాలకు కట్టుబడి ఉండటం, రకం మరియు లేఅవుట్ ద్వారా జాగ్రత్తగా పరిశీలించడం, డిజైన్ నియమాలకు కట్టుబడి ఉండటం మరియు సరైన స్టాకప్ను సాధించడానికి PCB తయారీదారుతో కలిసి పనిచేయడం వంటి వాటిపై సమగ్ర అవగాహన అవసరం. ఈ అంశాలను పరిగణనలోకి తీసుకోవడం ద్వారా, మీరు మీ PCB డిజైన్ యొక్క తయారీ, విశ్వసనీయత మరియు పనితీరును మెరుగుపరచవచ్చు.

4. 4-లేయర్ PCB స్టాకప్ యొక్క ప్రయోజనాలు మరియు పరిమితులు:

- సిగ్నల్ సమగ్రతను మెరుగుపరుస్తుంది, శబ్దాన్ని తగ్గిస్తుంది మరియు EMI ప్రభావాలను తగ్గిస్తుంది.

- హై-స్పీడ్ డిజైన్లను అమలు చేయడానికి మెరుగైన సామర్థ్యం.

- కాంపాక్ట్ ఎలక్ట్రానిక్స్ యొక్క స్పేస్-పొదుపు ప్రయోజనం.

- 4-లేయర్ స్టాక్ను అమలు చేయడంలో సంభావ్య పరిమితులు మరియు సవాళ్లు.

4-లేయర్ PCB స్టాకప్ యొక్క ప్రయోజనాలు:

మెరుగైన సిగ్నల్ సమగ్రత:

4-లేయర్ స్టాక్లోని అదనపు గ్రౌండ్ మరియు పవర్ ప్లేన్లు సిగ్నల్ శబ్దాన్ని తగ్గించడంలో సహాయపడతాయి మరియు హై-స్పీడ్ డిజైన్ల కోసం మెరుగైన సిగ్నల్ సమగ్రతను నిర్ధారించడంలో సహాయపడతాయి. గ్రౌండ్ ప్లేన్ నమ్మదగిన రిఫరెన్స్ ప్లేన్గా పనిచేస్తుంది, సిగ్నల్ క్రాస్స్టాక్ను తగ్గిస్తుంది మరియు ఇంపెడెన్స్ నియంత్రణను మెరుగుపరుస్తుంది.

తగ్గిన నాయిస్ మరియు EMI ప్రభావం:

4-లేయర్ స్టాక్లో గ్రౌండ్ మరియు పవర్ ప్లేన్ల ఉనికి షీల్డింగ్ మరియు మెరుగైన సిగ్నల్ గ్రౌండింగ్ అందించడం ద్వారా విద్యుదయస్కాంత జోక్యాన్ని (EMI) తగ్గించడంలో సహాయపడుతుంది. ఇది మెరుగైన శబ్దం తగ్గింపును అందిస్తుంది మరియు స్పష్టమైన సిగ్నల్ ప్రసారాన్ని నిర్ధారిస్తుంది.

హై-స్పీడ్ డిజైన్లను అమలు చేసే సామర్థ్యం పెరిగింది:

అదనపు లేయర్లతో, డిజైనర్లకు మరిన్ని రూటింగ్ ఎంపికలు ఉన్నాయి. ఇది నియంత్రిత ఇంపెడెన్స్ అవసరాలతో సంక్లిష్టమైన హై-స్పీడ్ డిజైన్లను అనుమతిస్తుంది, సిగ్నల్ అటెన్యూయేషన్ను తగ్గించడం మరియు అధిక పౌనఃపున్యాల వద్ద విశ్వసనీయ పనితీరును సాధించడం.

స్థలం ఆదా ప్రయోజనం:

4-పొరల స్టాకింగ్ మరింత కాంపాక్ట్ మరియు సమర్థవంతమైన డిజైన్ను అనుమతిస్తుంది. ఇది అదనపు రూటింగ్ ఎంపికలను అందిస్తుంది మరియు భాగాల మధ్య విస్తృతమైన ఇంటర్కనెక్షన్ అవసరాన్ని తగ్గిస్తుంది, ఫలితంగా మొత్తం ఎలక్ట్రానిక్ సిస్టమ్కు చిన్న ఫారమ్ ఫ్యాక్టర్ ఏర్పడుతుంది. పోర్టబుల్ ఎలక్ట్రానిక్స్ లేదా జనసాంద్రత ఎక్కువగా ఉన్న PCBలకు ఇది ప్రత్యేకంగా ప్రయోజనకరంగా ఉంటుంది.

4-లేయర్ స్టాక్ను అమలు చేయడంలో పరిమితులు మరియు సవాళ్లు:

ఖర్చు:

4-లేయర్ స్టాకప్ని అమలు చేయడం వలన 2-లేయర్ స్టాకప్తో పోలిస్తే PCB మొత్తం ఖర్చు పెరుగుతుంది. లేయర్ల సంఖ్య, డిజైన్ సంక్లిష్టత మరియు అవసరమైన తయారీ ప్రక్రియ వంటి అంశాల ద్వారా ఖర్చు ప్రభావితమవుతుంది. అదనపు లేయర్లకు అదనపు పదార్థాలు, మరింత ఖచ్చితమైన కల్పన పద్ధతులు మరియు అధునాతన రూటింగ్ సామర్థ్యాలు అవసరం.

డిజైన్ సంక్లిష్టత:

4-లేయర్ PCB రూపకల్పనకు 2-లేయర్ PCB కంటే మరింత జాగ్రత్తగా ప్రణాళిక అవసరం. అదనపు లేయర్లు కాంపోనెంట్ ప్లేస్మెంట్, రూటింగ్ మరియు ప్లానింగ్ ద్వారా సవాళ్లను అందిస్తాయి. డిజైనర్లు సిగ్నల్ సమగ్రత, ఇంపెడెన్స్ నియంత్రణ మరియు విద్యుత్ పంపిణీని జాగ్రత్తగా పరిశీలించాలి, ఇది మరింత క్లిష్టంగా మరియు సమయం తీసుకుంటుంది.

తయారీ పరిమితులు:

4-లేయర్ PCBల తయారీకి మరింత అధునాతన తయారీ ప్రక్రియలు మరియు సాంకేతికతలు అవసరం. తయారీదారులు పొరలను ఖచ్చితంగా సమలేఖనం మరియు లామినేట్ చేయగలగాలి, ప్రతి పొర యొక్క మందాన్ని నియంత్రించాలి మరియు డ్రిల్డ్ మరియు వయాస్ యొక్క సరైన అమరికను నిర్ధారించాలి. అన్ని PCB తయారీదారులు సమర్థవంతంగా 4-లేయర్ బోర్డులను ఉత్పత్తి చేయగలరు.

శబ్దం మరియు జోక్యం:

4-లేయర్ స్టాక్-అప్ శబ్దం మరియు EMIని తగ్గించడంలో సహాయపడుతుంది, తగినంత డిజైన్ లేదా లేఅవుట్ పద్ధతులు ఇప్పటికీ శబ్దం మరియు జోక్య సమస్యలను కలిగిస్తాయి. సరిగ్గా అమలు చేయని లేయర్ స్టాకింగ్ లేదా తగినంత గ్రౌండింగ్ అనుకోకుండా కలపడం మరియు సిగ్నల్ అటెన్యుయేషన్కు దారి తీస్తుంది. దీనికి డిజైన్ లేఅవుట్ మరియు గ్రౌండ్ ప్లేన్ ప్లేస్మెంట్ను జాగ్రత్తగా ప్లాన్ చేయడం మరియు పరిగణనలోకి తీసుకోవడం అవసరం.

థర్మల్ మేనేజ్మెంట్:

అదనపు పొరల ఉనికిని వేడి వెదజల్లడం మరియు ఉష్ణ నిర్వహణను ప్రభావితం చేస్తుంది. పొరల మధ్య పరిమిత స్థలంతో దట్టమైన నమూనాలు పెరిగిన ఉష్ణ నిరోధకత మరియు వేడిని పెంచుతాయి. ఇది వేడెక్కడం సమస్యలను నివారించడానికి కాంపోనెంట్ లేఅవుట్, థర్మల్ వయాస్ మరియు మొత్తం థర్మల్ డిజైన్ను జాగ్రత్తగా పరిశీలించడం అవసరం.

డిజైనర్లు తమ ప్రత్యేక డిజైన్ కోసం ఉత్తమమైన స్టాకప్పై సమాచారం తీసుకోవడానికి, 4-లేయర్ PCB స్టాకప్ యొక్క ప్రయోజనాలు మరియు పరిమితులను పరిగణనలోకి తీసుకుని, వారి అవసరాలను జాగ్రత్తగా విశ్లేషించడం చాలా ముఖ్యం.

సారాంశంలో,విశ్వసనీయమైన మరియు అధిక-పనితీరు గల ఎలక్ట్రానిక్ డిజైన్ను నిర్ధారించడానికి సరైన 4-లేయర్ PCB స్టాకప్ను సాధించడం చాలా కీలకం. ప్రాథమిక అంశాలను అర్థం చేసుకోవడం, డిజైన్ పద్ధతులను పరిగణనలోకి తీసుకోవడం మరియు PCB తయారీదారులతో సహకరించడం ద్వారా, డిజైనర్లు సమర్థవంతమైన విద్యుత్ పంపిణీ, సిగ్నల్ సమగ్రత మరియు తగ్గిన EMI ప్రభావాల ప్రయోజనాన్ని పొందవచ్చు. విజయవంతమైన 4-లేయర్ స్టాక్ డిజైన్కు కాంపోనెంట్ ప్లేస్మెంట్, రూటింగ్, థర్మల్ మేనేజ్మెంట్ మరియు మ్యానుఫ్యాక్చురబిలిటీని జాగ్రత్తగా విధానం మరియు పరిశీలన అవసరమని గుర్తుంచుకోవాలి. కాబట్టి ఈ గైడ్లో అందించిన జ్ఞానాన్ని తీసుకోండి మరియు మీ తదుపరి ప్రాజెక్ట్ కోసం ఉత్తమమైన 4-లేయర్ PCB స్టాక్ను సాధించడానికి మీ ప్రయాణాన్ని ప్రారంభించండి!

పోస్ట్ సమయం: ఆగస్ట్-18-2023

వెనుకకు